این بخش به الزامات طراحی اتصالات، شامل اجزای اتصال دهنده (ورق ها، قطعات تقویتی، ورق های سخت کننده در محل اتصالات اعضا به یکدیگر، نبشی ها و لچکی های اتصال) و وسایل اتصال (جوش، پیچ و قطعات دندانه شده) می پردازد.

مقررات این بخش تحت عناوین زیر ارائه می گردد.

۱-۹-۲-۱۰ الزامات عمومی

۲-۹-۲-۱۰ جوش ها

۳-۹-۲-۱۰ پیچ ها و قطعات دندانه شده

۴-۹-۲-۱۰ نواحی تأثیرپذیر اجزای اتصال دهنده و وسایل اتصال

۵-۹-۲-۱۰ ورق های پرکننده (لقمه ها)

۶-۹-۲-۱۰ وصله ها

۷-۹-۲-۱۰ مقاومت اتکایی سطوح متکی به هم

۸-۹-۲-۱۰ کف ستون ها و فشار مستقیم بر بتن و مصالح بنایی

۹-۹-۲-۱۰ میل مهارها و اقلام مدفون

۱۰-۹-۲-۱۰ الزامات ویژه بال ها و جان مقاطع اعضای تحت اثر بارهای متمرکز

۱–۹–۲–۱۰ الزامات عمومی

۱–۱–۹–۲–۱۰ مبانی طراحی

مقاومت طراحی اتصالات،ΦRn، باید بر اساس الزامات این بخش تعیین شود.

مقاومت مورد نیاز اتصالات، Ru، باید بر مبنای تحلیل سازه برای ترکیبات بارگذاری طراحی یا بر مبنای مقاومت مورد نیاز اجزای متصل شده در محل اتصال اعضا به یکدیگر، تعیین گردد.

تبصره: در اتصال اعضای با نیروی محوری باید سعی شود که محورهای مار بر مرکز ثقل اعضا در یک نقطه با همدیگر تلاقی کنند. در غیر اینصورت باید اثرات ناشی از برون محوری در تحلیل و طراحی لحاظ گردد.

۲–۱–۹–۲–۱۰ اتصال ساده

اتصال ساده تیرها، شاه تیرها و خرپاها به اتصالی گفته می شود که انعطاف پذیر (بدون قید دورانی) بوده و می توان آنها را فقط در برابر برش (عکسالعمل تکیه گاه) و اثرات ناشی از آن طراحی نمود. اتصال های ساده باید شرایط آزادی دوران در انتهای اعضا را تأمین نمایند. برای تأمین این شرایط، برخی تغییر شکل های غیرالاستیک با رعایت محدودیت های مربوطه در اتصال مجاز می باشد.

اتصال ساده تیرها، شاه تیرها و خرپاها به اتصالی گفته می شود که انعطاف پذیر (بدون قید دورانی) بوده و می توان آنها را فقط در برابر برش (عکسالعمل تکیه گاه) و اثرات ناشی از آن طراحی نمود. اتصال های ساده باید شرایط آزادی دوران در انتهای اعضا را تأمین نمایند. برای تأمین این شرایط، برخی تغییر شکل های غیرالاستیک با رعایت محدودیت های مربوطه در اتصال مجاز می باشد.

۳–۱–۹–۲–۱۰ اتصال خمشی(گیردار)

انواع اتصالات خمشی (گیردار) عبارتند از:

الف) اتصال خمشی کاملاً گیرداراتصال. خمشی کاملاً گیردار به اتصالی گفته می شود که در آن چرخش نسبی بین اعضای متصل شده به یکدیگر ناچیز است. این نوع اتصالات به منظور حفظ زاویه بین اعضای متصل شده به یکدیگر باید در حالت های حدی از مقاومت و سختی کافی برخوردار باشند.

ب) اتصال خمشی نیمه گیردار. اتصال خمشی نیمه گیردار به اتصالی گفته می شود که از طریق آن اگرچه لنگرها منتقل می شوند، لیکن چرخش نسبی بین اعضای متصل شده به یکدیگر ناچیز نبوده و غیر قابل صرف نظر می باشد. در هنگام استفاده از این نوع اتصال ویژگی های پاسخ نیرو-تغییرشکل بایستی در تحلیل سازه در نظر گرفته شود. ویژگی های پاسخ نیرو-تغییرشکل یک اتصال نیمه گیردار باید به شیوه تحلیلی یا بر اساس نتایج آزمایشگاهی معتبر تعیین گردد. اتصالات نیمه گیردار باید در حالت های حدی از مقاومت، سختی و ظرفیت تغییرشکل کافی برخوردار باشند.

۴–۱–۹–۲–۱۰ اتصال ستون به کف ستون

اتصال ستون به کف ستون متناسب با نوع اتصال (ساده یا خمشی) باید برای انتقال نیروهای موجود در پای ستون طراحی گردد. برای نیروی محوری فشاری، هنگامی که انقال نیروی فشار کف ستون ها از طریق فشار مستقیم تماسی انجام می شود، باید انتهای ستون گونیا شده و سطح تماس آنها برای انتقال نیروی فشاری صاف و آماده شده باشد. به علاوه باید اتصال کافی بین ستون و کف ستون موجود باشد تا قادر به انتقال نیروهای حین ساخت و یا هر نیروی احتمالی دیگر باشد.

۵–۱–۹–۲–۱۰ وصله ها در مقاطع سنگین

الزامات این بند به نیمرخ های حجیم و سنگین و نیمرخ های مرکبی که از ورق های ضخیمتر از ۴۰میلیمتر ساخته می شوند، مربوط می شود.

در وصله اینگونه اعضا چنانچه از جوش نفوذی لب به لب استفاده شود، باید برای جلوگیری از اثر انقباض ناشی از سردشدن و شکست ناشی از تردی در جوش و مصالح مجاور آن، احتیاط های لازم به عمل آید. استفاده از پیشگرمایش و پسگرمایش و یا استفاده از الکترودهای کم هیدروژن دراین خصوص الزامی است.

اگر جوش وصله اینگونه اعضا نقش انتقال تنش های کششی ناشی از نیروی کششی یا لنگر خمشی را داشته باشد، لازم است محدودیت های مربوط به طاقت مصالح روی نمونه زخمدار با انجام آزمایش شارپی بررسی گردد.

در اینگونه مقاطع باید جزئیات سوراخ های دسترسی جوشکاری در محل اتصال طبق بند ۶-۱-۹-۲-۱۰، جوش مناسب طبق بند -۲-۹-۲- ۱۰، گرمکردن قبل از جوشکاری طبق بند ۸-۲-۹-۲-۱۰ و محدودیت های مربوط به برش با شعله و آماده کردن سطوح و نکات مربوط به بررسی جوش ها طبق الزامات فصل ۴-۱۰ رعایت شود. در اتصالات کششی مقاطع سنگین باید بعد از جوشکاری، تسمه پشت بند جوش را (در صورت موجود بودن) از جای خود برداشت و جوش ها را با سنگزدن صاف و یکنواخت کرد و در صورت لزوم از جوش پشت استفاده نمود.

برای وصله مقاطع سنگین ارجح است از جزئیاتی استفاده شود که انقباض جوش در آن بزرگ نباشد.

۶–۱–۹–۲–۱۰ سوراخ های دسترسی برای جوشکاری و برش بال های تیر در محل اتصال

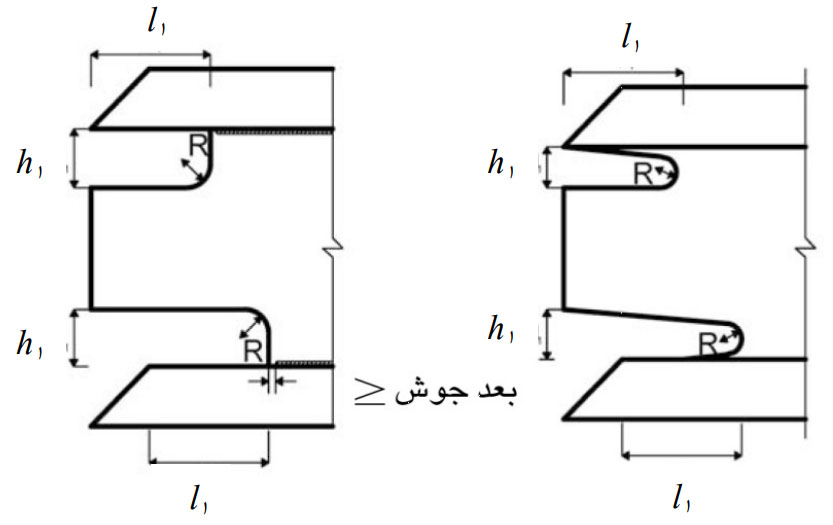

کلیه سوراخ هایی که به منظور دسترسی و تسهیل جوشکاری تعبیه می شود (مثل سوراخ دسترسی در جان به منظور جوش لب به لب بال)، برای قرار دادن مصالح جوش در موضع مورد نظر، باید دید کامل و فراخی کافی را داشته باشد. این سوراخ ها و نیز قسمت های برش داده بال در انتهای تیرها باید به صورتی کاملاً یکنواخت، با انحنای ملایم و بدون گوشه های تیز، تعبیه شود.

طول سوراخ های دسترسی (l1) برای جوشکاری که از محل ریشه جوش مربوطه اندازه گیری می شود، نباید کمتر از ۴۰ میلیمتر و از ۱.۵ برابر ضخامت ورقی گردد که سوراخ دسترسی در آن ایجاد می شود. ارتفاع سوراخ دسترسی (h1) نباید از ۲۰ میلیمتر و از ضخامت ورقی که سوراخ دسترسی در آن ایجاد می شود کوچکتر و از ۵۰ میلیمتر بزرگتر در نظر گرفته شود. شعاع قوس های سوراخ دسترسی جوش نباید کمتر از ۱۰ میلیمتر اختیار شود.

در مقاطع نورد شده و ساخته شده از ورق که در آنها ایجاد سوراخ دسترسی پس از اتمام جوشکاری بال ها به جان صورت می گیرد، لبه جان باید از سطح بال تا سطح تو رفتگی سوراخ دسترسی به صورت شیب دار،کاملاً یکنواخت و بدون گوشه های تیز باشد.

در مقاطع ساخته شده از ورق که در آنها ایجاد سوراخ دسترسی قبل از تکمیل جوشکاری بال ها به جان صورت می گیرد، انتهای سوراخ دسترسی می تواند عمود بر بال باشد مشروط بر آنکه انتهای جوش به اندازه بعد جوش از سوراخ دسترسی فاصله داشته باشد.

در نیمرخ های سنگین و مقاطع ساخته شده از ورق که از ورق هایی به ضخامت بیش از ۴۰ میلیمتر ساخته می شوند، لبه های برش داده تیر یا سوراخ های دسترسی که توسط شعله بریده شده باشند را باید با سنگ زدن به صورت فلز صاف و براق درآورد. اگر قسمت های منحنی بریده شده در محل سوراخ دسترسی توسط عمل مته کردن یا برقوزدن صورت گرفته باشد، به سنگ زدن و صاف کردن احتیاجی ندارد.

شکل ۱۰-۹-۲-۱

الف) مقاطع نوردشده و ساخته شده از ورق که در آنها ایجاد سوراخ دسترسی پس از اتمام جوشکاری بال ها به جان صورت می گیرد.

ب) مقاطع ساخته شده از ورق که در آنها ایجاد سوراخ دسترسی قبل از تکمیل جوشکاری بال ها به جان صورت می گیرد.

۷–۱–۹–۲–۱۰ آرایش جوش ها و پیچ ها در محل اتصال

ترتیب قرارگیری جوش ها و پیچ ها در انتهای هر عضوی که نیروی محوری را انتقال می دهند باید طوری باشد که مرکز هندسی گروه وسایل اتصال و مرکز ثقل عضو در یک راستا قرار گیرد مگر حالتی که به برون محوری موجود در طرح و اثر آن در محاسبه توجه شده باشد. انطباق مذبور در اتصال های انتهایی نبشی های تک، نبشی های زوج و اجزای مشابه تحت بار استاتیکی ضرورتی ندارد.

۸–۱–۹–۲–۱۰ ترکیب پیچ و جوش

وقتی که پیچ های معمولی یا پیچ های پر مقاومت در حالت اتصال اتکایی (غیر اصطکاکی) بصورت مشترک با جوش استفاده شود، نباید فرض کرد که آنها در تحمل بار با جوش سهیم هستند. دراین صورت کل تنش در اتصال را باید جوش به تنهایی تحمل کند.

در صورت استفاده از ترکیب جوش و پیچ های پر مقاومت در اتصال اصطکاکی، می توان جوش و پیچ را در تحمل تنش ها سهیم فرض کرد مشروط بر اینکه در اتصال های برشی سوراخ پیچ ها از نوع استاندارد یا دارای شکاف های عمود بر جهت بار و جوش های گوشه تحت اثر بار طولی در نظر گرفته شده باشند. در چنین اتصالهایی، مقاومت موجود در پیچ ها را نباید بزرگتر از ۵۰ درصد مقاومت موجود پیچ ها در حالت اتکایی در نظر گرفت.

تقویت از طریق جوشکاری در خصوص ساختمان های موجودی که اتصالات آنها از نوع پیچی می باشد به شرطی مجاز است که پیچ های موجود از نوع اصطکاکی طراحی و اجرا شده باشند. در اینگونه موارد پیچ های موجود را می توان برای انتقال بارهای موجود فرض نموده و جوش باید تنش های اضافی را انتقال دهند.

۹–۱–۹–۲–۱۰ ترکیب پیچ و پرچ

ترکیب پیچ و پرچ در کارهای جدید و تعمیر ساختمان های موجود تنها به شرطی مجاز است که پیچ ها از نوع پر مقاومت بوده و به صورت اصطکاکی طراحی شده باشند.

۱۰–۱–۹–۲–۱۰ محدودیت ها در اتصالات جوشی و پیچی

برای اتصالات زیر باید از اتصال اصطکاکی با پیچ های پرمقاومت یا جوش استفاده شود.

۱- وصله ستون ها در ساختمان های چند طبقه با ارتفاع بیش از ۴۰ متر

۲- اتصال کلیه تیرها و شاه تیرها به ستون هایی که مهار آنها به ساختمان های چند طبقه با ارتفاع بیش از ۴۰ متر وابسته است.

۳- کلیه سازه هایی که جراثقال هایی با ظرفیت بیش از ۵۰ کیلونیوتن را تحمل می کنند. وصله خرپاها یا تیرهای شیب دار سقف، اتصال خرپاها به ستون ها، وصله ستون ها، مهار ستون ها، مهارهای زانویی بین خرپا یا تیر سقف و ستون وتکیه گاه های جراثقال مشمول این امر می باشند.

۴- در اتصالات اعضایی که تکیه گاه ماشین های متحرک یا سایر بارهای زندهای هستند که باعث ایجاد ضربه یا بارهای رفت و برگشتی می شوند.

در کلیه حالت های دیگر می توان از اتصال اتکایی با پیچ های پر مقاومت یا با پیچ های معمولی، اتصال اصطکاکی با پیچ پرمقاومت و یا اتصال جوشی استفاده کرد.

تبصره: برای ارتفاع ساختمان، می توان فاصله بین رقوم متوسط زمین مجاور ساختمان و روی بال بالاترین تیر در ساختمان را به حساب آورد.

۲–۹–۲–۱۰ جوش ها

۱–۲–۹–۲–۱۰ جوش های شیاری

الف) سطح مقطع موثر: سطح مقطع موثر در جوش های شیاری عبارت است از: حاصلضرب طول موثر در ضخامت موثر جوش. طول موثر جوش برابر با طول جوششده و ضخامت موثر جوش شیاری با نفوذ کامل برابر با ضخامت قطعه نازکتر در اتصال لب به لب و ضخامت قطعه جوش شده در اتصال کنج و سپری در نظر گرفته می شود. ضخامت موثر در جوش شیاری با نفوذ نسبی برابر با عمق شیار جوش منهای ۳ میلیمتر در نظر گرفته می شود. استفاده از جوش شیاری با نفوذ نسبی در وضعیتی که بارگذاری متناوب (اثر خستگی) وجود داشته باشد مجاز نیست.

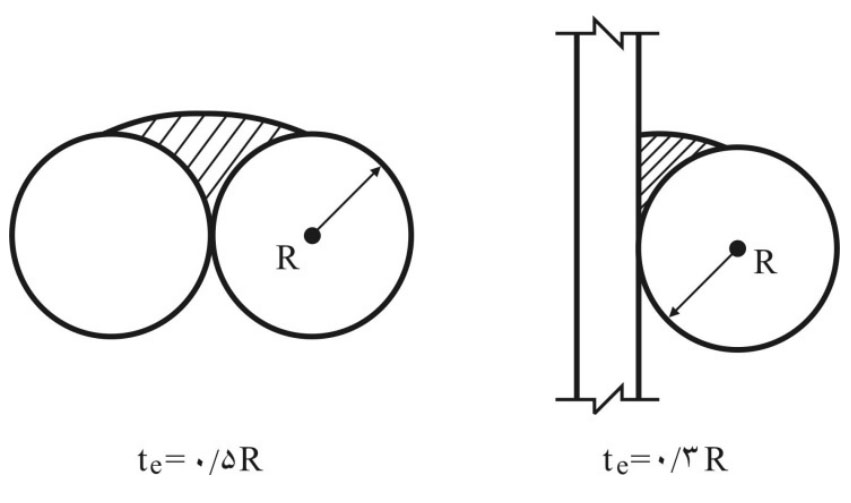

ضخامت موثر جوش شیاری که بین دو لبه گرد (مثل شیار بین دو میلگرد) و یا بین یک لبه گرد و لبه تخت (مثل میلگرد در مجاورت ورق) داده می شود، مطابق شکل ۲-۹-۲-۱۰ می باشد.

شکل ۱۰-۹-۲-۲ ضخامت موثر جوش های شیاری لب گرد

ب) محدودیت: ضخامت موثر در جوش های شیاری با نفوذ نسبی نباید از مقادیر مندرج در جدول ۱-۹-۲-۱۰ کمتر شود. حداقل ضخامت موثر با توجه به ضخامت قطعه نازکتر تعیین می شود. ضخامت جوش نباید از ضخامت نازکترین قطعه متصل شونده تجاوز کند.

جدول ۱–۹–۲–۱۰ حداقل ضخامت موثر جوش شیاری با نفوذ نسبی

|

ضخامت قطعه نازکتر |

حداقل ضخامت موثر |

|

تا ۶ میلیمتر |

۳ میلیمتر |

|

بیش از ۶ تا ۱۲ میلیمتر |

۵ میلیمتر |

|

بیش از ۱۲ تا ۲۰ میلیمتر |

۶ میلیمتر |

|

بیش از ۲۰ تا ۴۰ میلیمتر |

۸ میلیمتر |

|

بیش از۴۰ تا ۶۰ میلیمتر |

۱۰ میلیمتر |

|

بیش از ۶۰ تا ۱۵۰ میلیمتر |

۱۳ میلیمتر |

|

بیش از۱۵۰ میلیمتر |

۱۶ میلیمتر |

– در صورتیکه نتوان ضخامت های حداقل فوق را با یک عبور تعیین نمود، باید از پیش گرمایش و یا فرآیندهای کم هیدروژن استفاده کرد.

– برای قطعات با ضخامت بزرگتر از ۴۰ میلیمتر، پیشگرمایش و دستورالعمل جوشکاری باید با مطالعه خاص مورد بررسی قرار گیرد.

۲–۲–۹–۲–۱۰ جوش های گوشه

الف) سطح مقطع موثر: سطح مقطع موثر در جوش های گوشه برابر با حاصلضرب طول موثر در ضخامت گلوگاه موثر در نظر گرفته می شود.

طول موثر جوش گوشه (به جز جوش هایی که در سوراخ و شکاف قرار می گیرد) برابر با طول کلی نوار جوش شامل قسمت های برگشت خورده می باشد.

بعد جوش گوشه (a) اندازه ساق مقطع جوش می باشد. طبق شکل ۳-۹-۲-۱۰ ضخامت گلوگاه موثر (te) در جوش گوشه برابر کوتاه ترین فاصله بین ریشه مقطع جوش تا سطح خارجی آن و به عبارت دیگر برابر ارتفاع وارد بر وتر مثلث مقطع جوش به حساب می آید.

شکل ۱۰-۹-۲-۳ ضخامت گلوگاه موثر جوش های گوشه

برای جوش های گوشه در سوراخ و شکاف، طول موثر برابر با طول محوری (میانتاری) که از مقطع گلوگاه جوش می گذرد، در نظر گرفته می شود.

ب) محدودیت ها:

۱- حداقل بعد جوش های گوشه نباید از بعد مورد نیاز برای انتقال بارهای محاسبه شده و اندازه های نشان داده شده در جدول ۲-۹-۲-۱۰ کوچکتر انتخاب شود. حداقل بعد جوش تابع ضخامت قطعه نازکتر می باشد و از طرفی نباید بعد جوش از ضخامت نازکترین قطعه متصل شونده تجاوز نماید.

۲- حداکثر بعد جوش های گوشه در لبه قطعات متصل شونده برای قطعات با ضخامت مساوی یا کمتر از ۶ میلیمتر برابر ضخامت قطعه منهای ۲ میلیمتر و برای قطعات با ضخامت بیش از ۶ میلیمتر برابر ضخامت قطعه می باشد.

جدول ۲–۹–۲–۱۰حداقل بعد جوش گوشه

|

ضخامت قطعه نازکتر |

حداقل بعد جوش گوشه (با یک بار عبور) |

|

تا ۶ میلیمتر |

۳ میلیمتر |

|

بیش از ۶ تا ۱۲ میلیمتر |

۵ میلیمتر |

|

بیش از ۱۲ تا ۲۰ میلیمتر |

۶ میلیمتر |

|

بیش از ۲۰ میلیمتر |

۸ میلیمتر |

– در صورتیکه نتوان ضخامت های حداقل فوق را با یکبار عبور تأمین نمود، باید از پیش گرمایش و یا فرآیندهای کم هیدروژن استفاده کرد.

– در سازه تحت بار دینامیکی حداقل اندازه جوش ۵ میلیمتر می باشد

۳- طول موثر جوش های گوشه ای که برای تحمل تنش ها محاسبه شده اند نباید از ۴ برابر بعد جوش کمتر باشد. به عبارت دیگربعد جوش نباید از ۱/۴ طول آن تجاوز نماید.

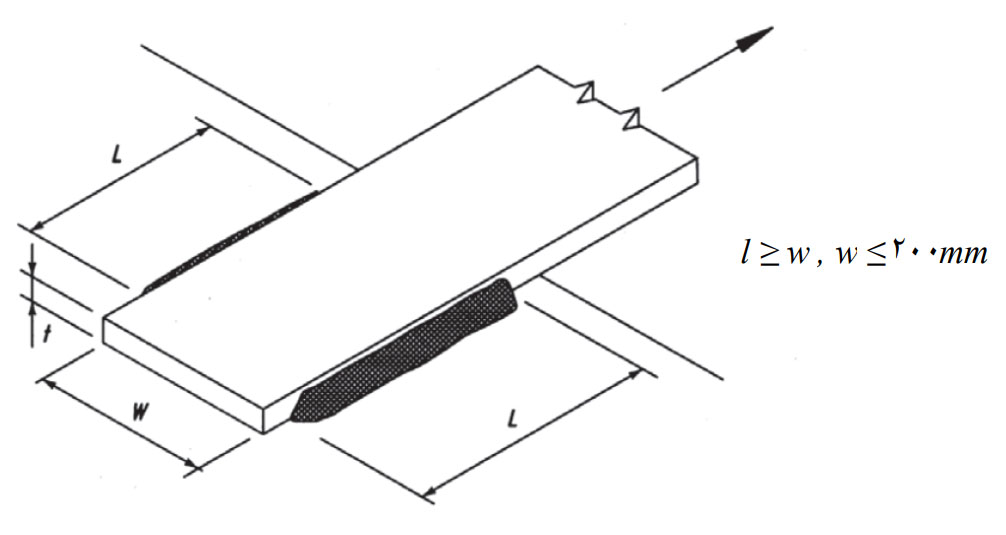

۴- در اتصال های انتهای تسمه های کششی اگر از جوش گوشه فقط در لبه های طولی و موازی امتداد نیرو استفاده شود، طول جوش هر طرف نباید از فاصله عمودی بین آنها تقریباً (پهنای تسمه) کمتر باشد و این فاصله نباید از ۲۰۰ میلیمتر تجاوز کند (شکل۴-۹-۲-۱۰) برای تأثیر طول جوش در سطح مقطع موثر اعضای کششی به جدول ۱-۳-۲-۱۰ مراجعه شود.

شکل ۴–۹–۲–۱۰ جوش گوشه در انتهای تسمه های کششی

۵- در اتصال انتهایی اعضای محوری، طول موثر جوشی که به صورت طولی بارگذاری شده است، نباید از ۱۰۰ برابر بعد جوش (a) تجاوز نماید. در صورت نیاز به طول جوش بیش از ۱۰۰ برابر بعد ساق جوش، طول موثر جوش باید با ضریب (b) کاهش داده شود.

Le=βL

b=1.2 – 0.002 (L/a ) ≤ 1.0 (۱-۹-۲-۱۰)

که در آن:

Le = طول موثر جوش

L = طول واقعی جوشی که از قسمت انتهایی جوش به صورت طولی بارگذاری شده است.

a = بعد ساق جوش

b = ضریب کاهش طول واقعی (اسمی) جوش

برای L/a بزرگتر از ۳۰۰ طول موثر جوش باید برابر 180a در نظر گرفته شود.

۶- جوش های گوشه منقطع برای انتقال تنش های محاسبه شده هنگامی مجاز است که نیروی منتقله از مقاومتی که با جوش پیوسته (سرتاسری) و با حداقل بعد جوش تأمین می شود، کمتر باشد. استفاده از این نوع جوش در اتصال جان و بال تیر ورق ها، اتصال ورق های تقویتی بال، اتصال قطعات سخت کننده به جان تیر ورق و برای اتصال اجزای اعضای ساخته شده از ورق مجاز می باشد. طول موثر قطعات جوش منقطع نباید از ۴برابر بعد جوش و از ۴۰ میلیمتر کمتر باشد. فاصله آزاد بین قطعات جوش نباید از ۱۶ برابر ضخامت نازکترین قطعه متصل شونده وقتی که در فشار است و از ۲۴ برابر این ضخامت وقتی که در کشش است، بیشتر شود. در این خصوص به الزامات بندهای ۵-۳-۲-۱۰ و ۲-۷-۴-۲-۱۰ نیز مراجعه شود.

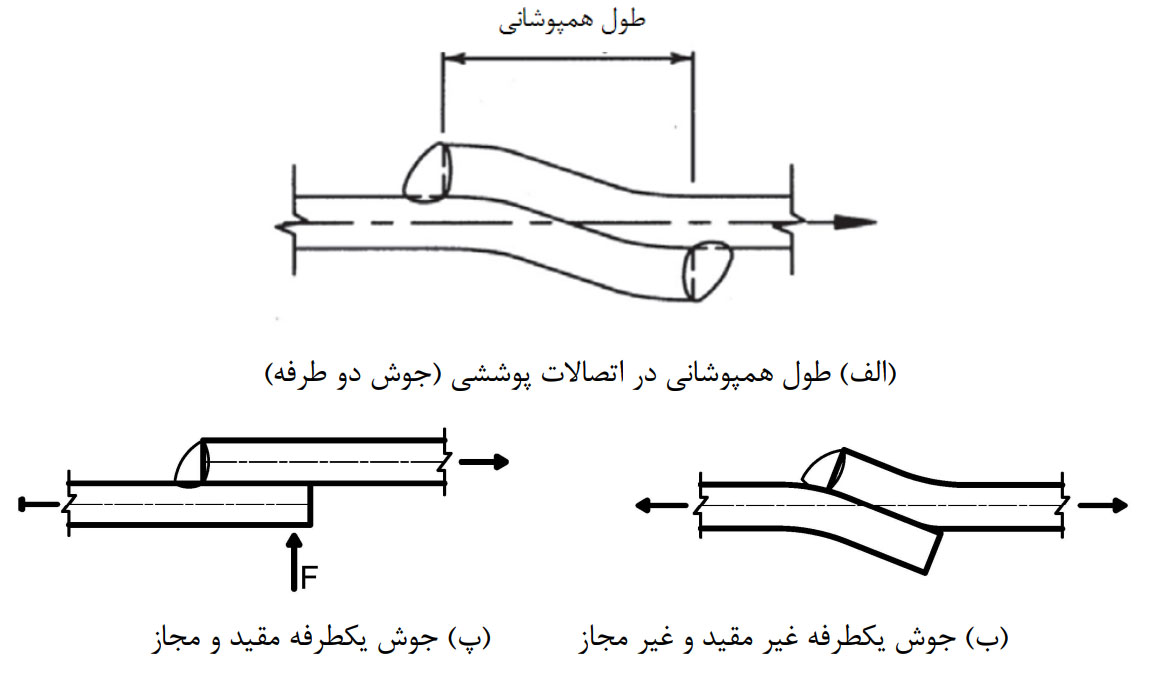

۷- در اتصالات پوششی (روی هم) دو قطعه، طول همپوشانی نباید از ۵ برابر ضخامت قطعه نازکتر کمتر باشد و در هیچ حالتی از ۲۵ میلیمتر کمتر نشود. در اتصالات پوششی که ورق و تسمه های تحت اثر تنش های محوری را به یکدیگر متصل می کند، باید ضلع انتهایی هریک از قسمت های متصل شونده، توسط جوش گوشه اتصال یابند (جوش دو طرفه). در وضعیتی که اتصال به اندازه کافی مقید شده باشد یا تغییرشکل خمشی آنقدر محدود باشد که از باز شدن اتصال تحت اثر بار حداکثر جلوگیری شود، می توان از جوش یکطرفه استفاده کرد (شکل ۵-۹-۲-۱۰)

۸- استفاده از جوش گوشه در لبه سوراخ و شکاف در اتصالات روی هم، به منظور انتقال برش یا جلوگیری از کمانش و یا جدایی قسمت های متصل شونده مجاز می باشد. جوش های گوشه در سوراخ ها و شکاف ها را نباید به عنوان جوش کام یا انگشتانه در نظر گرفت.

شکل ۵–۹–۲–۱۰ اتصال پوششی (روی هم) دو قطعه

۹- جوش های گوشه می توانند به انتهای ناحیه اتصال منتهی شده یا قبل از رسیدن به انتهای ناحیه اتصال قطع شوند و یا حتی می توان آنها را طوری جوش داد تا به شکل قوطی یا ناودانی در بیاید. مگر در مواردی به شرح زیر که محدودیتی برای آنها وضع شده است.

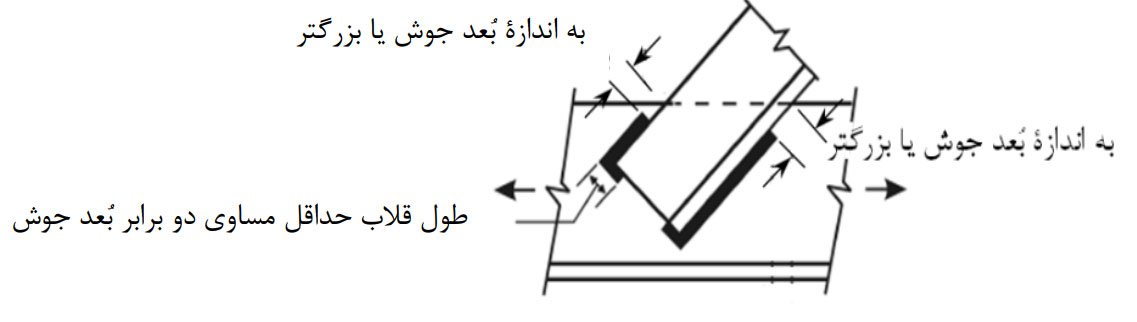

– در اتصالات پوششی (روی هم) که یکی از قطعه های اتصالی تا پشت لبه قطعه اتصالی دیگر که تحت اثر تنش کششی قرار دارد امتداد یافته باشد، جوش گوشه باید در فاصله ای بیشتر یا مساوی با بعد جوش تمام شود (شکل۶-۹-۲-۱۰)

– کلیه جوش های گوشه که در لبه کناری یا ضلع انتهایی عضو انجام می شود، باید در انتهای ضلع و بر روی ضلع دیگر برگشت داده شود که به آن قلاب میگویند. حداقل طول قلاب ۲برابر بعد جوش می باشد. این شرط شامل جوش های گوشه قائم و جوش های گوشه سر بالا در تکیه گاه های لچکی (براکت) و برای نبشی های نشیمن تیر و اتصالات نظیر می باشد (شکل۶-۹-۲-۱۰)

– در اتصالات مفصلی با نبشی های جان، که انعطاف پذیری اتصال به مقدار زیادی تابع انعطاف پذیری بال برجسته نبشی ها می باشد، برگشت در انتهای جوش گوشه نباید از ۴برابر بعد جوش و نیز نصف پهنای بال نبشی بیشتر باشد. برگشت انتها در جوش گوشه باید در نقشه ها و جزئیات اجرایی قید شود (شکل ۷-۹-۲-۱۰)

– جوش های گوشه ای که ورق های سخت کننده عرضی را به جان تیر ورق های با ضخامت جان کمتر از۲۰ میلیمتر متصل می کنند، نباید کمتر از ۴ برابر و بیشتر از ۶ برابر ضخامت جان، از پنجه جان تا جوش جان به بال منتهی شود. مگر در حالتی که انتهای ورق سخت کننده عرضی به بال جوش شده باشد.

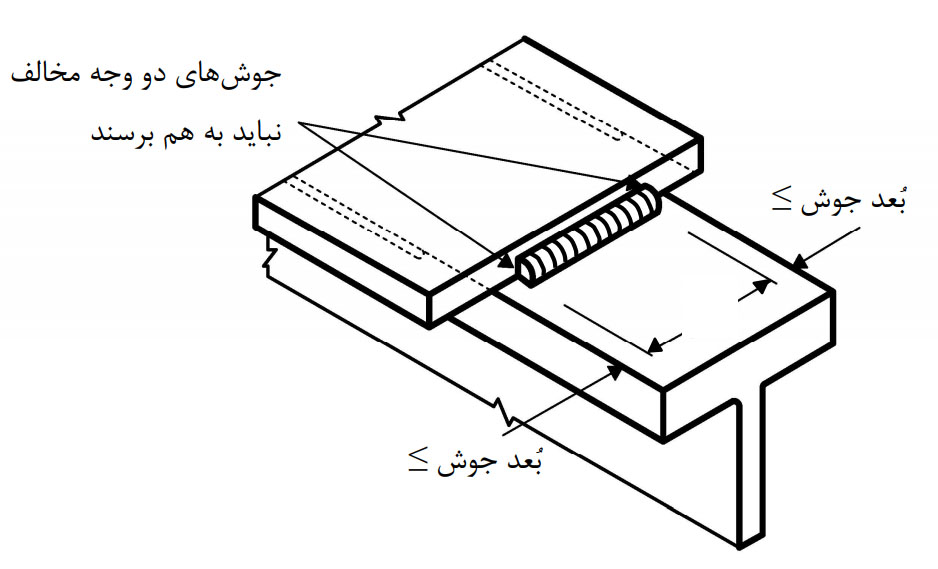

– جوش های گوشه ای که در دو وجه مخالف یک صفحه مشترک ایجاد می شود، باید در گوشه مشترک بین دو نوار جوش قطع شوند (شکل۸-۹-۲-۱۰)

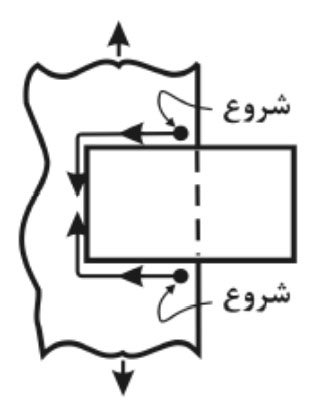

– در اتصالات پوششی (روی هم) برای جلوگیری از زخم در لبه، انتخاب محل شروع و پایان مسیر جوشکاری باید مورد توجه قرار گیرد (شکل۹-۹-۲-۱۰)

شکل ۶–۹–۲–۱۰ جوش گوشه در انتهای اعضای محوری

شکل ۸–۹–۲–۱۰ جوش های گوشه در دو طرف مخالف یک صفحه مشترک

شکل ۹–۹–۲–۱۰ مسیر مناسب برای جلوگیری از زخم در لبه

۳–۲–۹–۲–۱۰ جوش های انگشتانه و کام

الف) سطح مقطع مؤثر: سطح مقطع مؤثر در برش برای جوش انگشتانه و کام مساوی سطح مقطع اسمی سوراخ و شکاف در صفحه برش در نظر گرفته می شود.

ب) محدودیت ها

۱- استفاده از جوش انگشتانه و کام برای انتقال برش در اتصال های پوششی و یا جلوگیری از کمانش در عناصر روی هم آمده در اعضای ساخته شده، مجاز می باشد.

۲- قطر سوراخ در جوش انگشتانه نباید از ضخامت قطعه سوراخشده به اضافه ۸ میلیمتر کمتر باشد. همچنین قطر یاد شده نباید از قطر حداقل به اضافه ۳ میلیمتر و یا 1/4 2 برابر ضخامت جوش بزرگتر شود.

۳- حداقل فاصله مرکز به مرکز سوراخ های جوش های انگشتانه ۴ برابر قطر سوراخ می باشد.

۴- طول شکاف در جوش کام نباید از ۱۰ برابر ضخامت جوش بیشتر باشد.

۵- پهنای شکاف در جوش کام نباید از ضخامت قطعه بریده شده به اضافه ۸ میلیمتر کمتر و همچنین از 1/4 2 برابر ضخامت جوش بیشتر باشد.

۶- انتهای شکاف یا باید نیمدایره ای باشد و یا خطی مستقیم که گوشه های آن تبدیل به ربعی از دایره (با شعاعی بزرگتر از ضخامت قطعه حاوی شکاف) می شود، باشد. مگر اینکه انتهای شکاف به لبه قطعه منتهی شده باشد.

۷- حداقل فاصله مرکز به مرکز شکاف ها در امتداد عمود بر طول، ۴ برابر پهنای شکاف و حداقل فاصله مرکز به مرکز شکاف ها در امتداد طول، ۲ برابر طول شکاف می باشد.

۸- ضخامت جوش انگشتانه و کام در قطعاتی که ضخامت آنها ۱۶ میلیمتر و یا کمتر است، باید برابر با ضخامت قطعه باشد. در قطعاتی که ضخامت آنها بیش از ۱۶ میلیمتر است، ضخامت این جوش باید حداقل 1/2 ضخامت قطعه باشد و از ۱۶ میلیمتر نیز کمتر نشود.

۴–۲–۹–۲–۱۰ مقاومت جوش

مقاومت طراحی جوش ها مساوی ΦRn می باشد که در آن، Φ ضریب کاهش مقاومت طبق جدول ۳-۹-۲-۱۰ و Rn مقاومت اسمی جوش می باشد که باید به شرح زیر برابر کوچکترین مقدار محاسبه شده بر اساس حالت های حدی گسیختگی کششی و گسیختگی برشی برای مصالح فلز پایه و حالت حدی گسیختگی برای فلز جوش در نظر گرفته شود.

الف) بر اساس مصالح فلز پایه

Rn = FnBMABM (۲-۹-۲-۱۰)

Rn = βFnwAwe (۳-۹-۲-۱۰)

که در آن:

FnBm = تنش اسمی فلز پایه

Fnw = تنش اسمی فلز جوش

ABM = سطح مقطع فلز پایه

Awe = سطح مقطع مؤثر جوش

β = ضریب بازرسی جوش به شرح زیر:

۱- در صورت انجام آزمایش های غیرمخرب نظیر رادیوگرافی و التراسونیک (فراصوتی): β=1

۲- در صورت انجام جوش در کارخانه (یا شرایط مشابه) و بازرسی چشمی جوش توسط بازرس ذیصلاح جوش: β=0.85

۳- در صورت انجام جوش در محل و بازرسی چشمی جوش توسط بازرس ذیصلاح جوش:β=0.75

جدول ۳–۹–۲–۱۰ مقاومت جوش ها

|

نوع جوش |

نوع بار و جهت آن نسبت به محور جوش |

نوع فلز حاکم بر تعیین مقاومت جوش |

ضریب کاهش مقاومت (ϕ ) |

تنش اسمی (Fnw یا FnBm) |

|

جوش شیاری با نفوذ کامل و لبه آماده شده |

کششی عمود بر مقطع مؤثر |

فلز پایه |

مطابق فصل ۳-۲-۱۰ |

مطابق فصل ۳-۲-۱۰ |

|

فشاری عمود بر مقطع مؤثر، کششی و یا فشاری موازی با محور جوش |

فلز پایه |

مطابق فصل ۳-۲-۱۰ یا ۴-۲-۱۰ |

مطابق فصل ۳-۲-۱۰ یا ۴-۲-۱۰ |

|

|

برشی، در مقطع مؤثر |

فلز پایه |

مطابق فصل ۶-۲-۱۰ |

مطابق فصل ۶-۲-۱۰ |

|

|

جوش شیاری با نفوذ نسبی |

فشاری، در امتداد عمود بر مقطع مؤثر فشاری، موازی با محور جوش کششی، موازی با محور جوش |

فلز پایه |

مطابق فصل ۳-۲-۱۰ یا ۴-۲-۱۰ |

مطابق فصل ۳-۲-۱۰ یا ۴-۲-۱۰ |

|

کششی در امتداد عمود بر مقطع مؤثر |

بر اساس فلز پایه |

۰.۷۵ |

FnBM=Fu |

|

|

بر اساس فلز جوش (الکترود مصرفی) |

۰.۸ |

Fnw=0.6 Fu |

||

|

برشی، در مقطع مؤثر |

بر اساس فلز پایه |

مطابق فصل ۶-۲-۱۰ |

|

|

|

بر اساس فلز جوش (الکترود مصرفی) |

۰.۷۵ |

Fnw=0.6 Fu |

||

|

جوش گوشه |

برشی، در مقطع مؤثر |

بر اساس فلز پایه |

مطابق فصل ۶-۲-۱۰ |

مطابق فصل ۶-۲-۱۰ |

|

بر اساس فلز جوش (الکترود مصرفی) |

۰.۷۵ |

Fnw=0.6 Fue |

||

|

کششی یا فشاری، موازی با محور جوش |

فلز پایه |

مطابق فصل ۳-۲-۱۰ یا ۴-۲-۱۰ |

مطابق فصل ۳-۲-۱۰ یا ۴-۲-۱۰ |

|

|

جوش انگشتانه و کام |

برشی، موازی سطح برش شونده (روی مقطع مؤثر) |

بر اساس فلز پایه |

مطابق فصل ۶-۲-۱۰ |

مطابق فصل ۶-۲-۱۰ |

|

بر اساس فلز جوش (الکترود مصرفی) |

۰.۷۵ |

Fnw=0.6 Fue |

Fy = تنش تسلیم فلز پایه

Fue = تنش نهایی فلز جوش (الکترود مصرفی)

۵–۲–۹–۲–۱۰ ترکیب جوش ها

اگر از دو یا چند نوع جوش به صورت مجموعه (جوش شیاری، جوش گوشه، جوش انگشتانه و جوش کام) در یک اتصال استفاده شود، برای تعیین مقاومت طراحی مجموعه باید مقاومت طراحی هر یک را جداگانه نسبت به محور مجموعه جوش محاسبه و سپس مقاومت طراحی مجموعه را از مجموع مقاومت های طراحی تک تک جوش ها تعیین نمود.

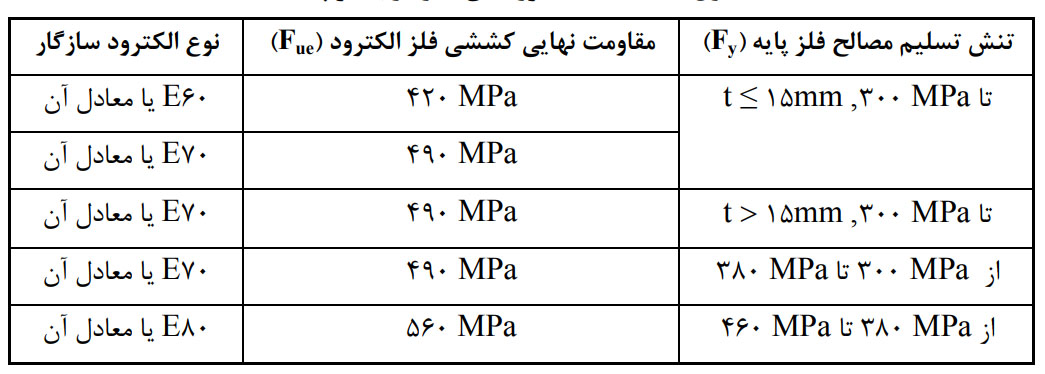

۶–۲–۹–۲–۱۰ الکترودهای سازگار با مصالح فلز پایه

فلز جوش (الکترود مصرفی) باید سازگار با مصالح فلز پایه و مطابق با مقادیر جدول ۴-۹-۲-۱۰ باشد.

جدول ۴– ۹–۲–۱۰ الکترودهای سازگار با فلز پایه

t = ضخامت فلز پایه

۷–۲–۹–۲–۱۰ فلز جوش مختلط

هرگاه طاقت نمونه زخمدار به عنوان شرطی برای مصالح جوش تعیین شده باشد، مصالح و روش جوشکاری برای فلز تمام جوش ها اعم از خال جوش، عبور جوش در عمق و ریشه اتصال یا عبورهای بعدی که جوش تکمیلی را در اتصال ایجاد می کند، باید سازگاری لازم را داشته باشد تا طاقت نمونه زخمدار برای فلز جوش مختلط محرز شود.

۸–۲–۹–۲–۱۰ پیش گرمایش فولادهای ساختمانی

برای نیمرخ های نورد شده سنگین و قطعات ساخته شده با جوش، باید قبل از انجام جوش، پیش گرمایش تا دمای لازم صورت گیرد. حداقل دمای پیش گرمایش مطابق جدول ۵-۹-۲-۱۰ می باشد.

جدول ۵– ۹–۲–۱۰ حداقل دمای پیش گرمایش

|

ضخامت (mm) |

دمای پیش گرمایش در فرآیند غیر کم هیدروژن (درجه سلسیوس) |

دمای پیش گرمایش در فرآیند کم هیدروژن (درجه سلسیوس) |

|

|

*20 |

*10 |

|

|

65 |

*20 |

|

|

110 |

65 |

|

|

150 |

110 |

* این دما در حد لمس کردن ورق قابل حس است و در سایر موارد باید از روش های دماسنجی سطحی مثلاً( گچ های حساس به دما) استفاده شود.

۳–۹–۲–۱۰ پیچ ها و قطعات دندانه شده

۱–۳–۹–۲–۱۰ انواع پیچ ها

انواع متداول پیچ های مورد استفاده در اسکلتهای فولادی عبارتند از پیچ های معمولی و پیچ های پرمقاومت. در جدول ۶-۹-۲-۱۰ مشخصات پیچ های موجود یا تولید در ایران طبق استانداردهای ASTM و ISO ارائه شده است. برای هر پیچ باید واشر و مهره سازگار مورد استفاده قرار گیرد.

پیچ ها با دو نوع عملکرد “اتکایی” و “اصطکاکی” مورد استفاده قرار می گیرند. استفاده از پیچ های پرمقاومت منطبق با استانداردهای ملّی یا بین المللی، برای هر دو نوع اتصال و استفاده از پیچ های معمولی فقط در اتصالات اتکایی مجاز است. در اتصالات اتکایی ایجاد نیروی پیش تنیدگی لازم نیست ولی در اتصالات اصطکاکی پیچ ها باید پیش تنیده گردند. حداقل نیروی پیش تنیدگی در اتصالات اصطکاکی مطابق مقادیر جدول ۷-۹-۲-۱۰ می باشد. برای حصول پیش تنیدگی استفاده از یکی از سه روش » سفت کردن مجدد مهره «، » واشرهای کشش سنج « یا » آچار مدرج « امکان پذیر است.

جدول ۶–۹–۲–۱۰ مشخصات پیچ های تولید یا موجود در ایران

|

نوع پیچ |

نام استاندارد |

تنش تسلیم مصالح پیچ (Fy) |

تنش کششی نهایی مصالح پیچ (Fu) |

|

|

ASTM |

ISO |

|||

|

پیچ های معمولی |

A307 |

|

240MPa |

400MPa |

|

– |

4.6 |

240MPa |

400MPa |

|

|

– |

4.8 |

320 MPa |

420MPa |

|

|

– |

5.6 |

300MPa |

500MPa |

|

|

– |

5.8 |

400 MPa |

520MPa |

|

|

– |

6.8 |

480 MPa |

600MPa |

|

|

پیچ های پرمقاومت |

A325 d ≤ 24mm |

– |

– |

800MPa |

|

A325 d > ۲۴mm |

– |

– |

725MPa |

|

|

A490 |

– |

– |

1000MPa |

|

|

|

8.8 |

– |

800MPa |

|

|

|

10.9 |

– |

1000MPa |

|

|

|

12.9 |

– |

1200MPa |

|

جدول ۷–۹–۲–۱۰ حداقل نیروی پیش تنیدگی در اتصالات اصطکاکی (Tb)

|

قطر اسمی پیچ (بر حسب میلیمتر) |

پیچ های نوعA325 |

پیچ های نوع A490 |

|

M 16 |

91kN |

114kN |

|

M 20 |

142kN |

179kN |

|

M 22 |

176kN |

221kN |

|

M 24 |

205kN |

257kN |

|

M 27 |

276kN |

334kN |

|

M 30 |

326kN |

408kN |

|

M 36 |

475kN |

595kN |

تبصره: در مواردی که قطر اسمی پیچ غیر از اعداد ذکرشده در جدول ۷–۹–۲–۱۰ باشد، حداقل نیروی پیش تنیدگی را می توان برابر 0.55AnbFu (که معادل 0.7AebFu است) در نظر گرفت، که در آن Anb سطح مقطع اسمی پیچ، Aeb سطح مقطع خالص یا سطح مقطع زیر دندانه ها و Fu تنش کششی نهایی مصالح پیچ است.

۲–۳–۹–۲–۱۰ مشخصات و فواصل سوراخ ها در اتصالات پیچی

در اتصالات پیچی لازم است قطعات فولادی به نحو صحیح و متناسب با قطر پیچ سوراخ شوند. دقت در سوراخکاری و سالم بودن بدنه سوراخ و نیز رعایت فواصل سوراخ ها از لبه قطعه و نیز از یکدیگر نقش مهمی در میزان مقاومت و باربری اتصالات پیچی ایفا می کند از این روی، لازم است به شرح زیر الزامات بندهای (الف) تا (ج) در طراحی و محاسبه مورد رعایت قرار گیرند.

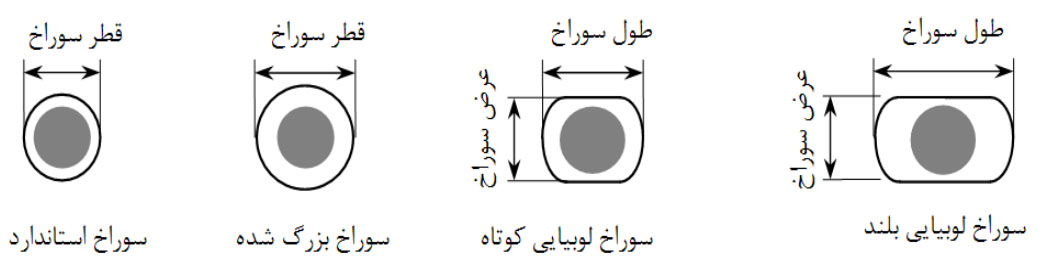

الف) انواع سوراخ ها در اتصالات پیچی

انواع سوراخ ها در اتصالات پیچی به شرح زیر می باشد.

۱- سوراخ استاندارد

۲- سوراخ بزرگشده

۳- سوراخ لوبیایی بلند

۴- سوراخ لوبیایی کوتاه

ب) محدودیت ابعاد اسمی سوراخ ها و دامنه کاربرد آنها

۱- ابعاد حداکثر سوراخ پیچ ها باید مطابق جدول ۸-۹-۲-۱۰ باشند.

۲- سوراخ های بزرگ شده فقط در اتصالات اصطکاکی مجاز است.

۳- سوراخ لوبیایی کوتاه در تمام امتدادها در اتصالات اصطکاکی مجاز هستند، ولی در اتصالات اتکایی، امتداد طولی سوراخ باید عمود بر امتداد نیرو باشد.

۴- سوراخ لوبیایی بلند فقط در امتداد عمود بر مسیر نیرو در اتصالات اتکایی مجاز هستند. در اتصالات اصطکاکی در تمام امتدادها مجاز بوده لیکن باید فقط در یکی از ورق های اتصال وجود داشته باشد.

۵- در ورق کف ستون ها، ضمن رعایت رواداری های مبحث یازدهم مقررات ملّی ساختمان، حداکثر قطر سوراخ مساوی d+6 میلیمتر در نظر گرفته می شود.

جدول ۸–۹–۲–۱۰ ابعاد اسمی سوراخ پیچ بر حسب میلیمتر

|

قطر پیچ (mm)

|

ابعاد اسمی سوراخ (mm) |

|||

|

سوراخ استاندارد |

سوراخ بزرگشده |

سوراخ لوبیایی کوتاه (طول×عرض) |

سوراخ لوبیایی بلند (طول×عرض) |

|

|

M۱۶ |

۱۸ |

۲۰ |

۲۲×۱۸ |

۴۰×۱۸ |

|

M۲۰ |

۲۲ |

۲۴ |

۲۶×۲۲ |

۵۰×۲۲ |

|

M۲۲ |

۲۴ |

۲۸ |

۳۰×۲۴ |

۵۵×۲۴ |

|

M۲۴ |

۲۷ |

۳۰ |

۳۲×۲۷ |

۶۰×۲۷ |

|

M۲۷ |

۳۰ |

۳۵ |

۳۷×۳۰ |

۶۷×۳۰ |

|

M۳۰ |

۳۳ |

۳۸ |

۴۰×۳۳ |

۷۵×۳۳ |

|

M۳۶≤ |

d+۳ |

d+۸ |

(d+۱۰) × (d+۳) |

(d+۳)×۲.۵d |

پ) حداقل فواصل سوراخ پیچ ها در اتصالات پیچی

فاصله مرکز تا مرکز سوراخ های استاندارد، سوراخ های بزرگشده و سوراخ های لوبیایی نباید از ۳ برابر قطر وسیله اتصال کمتر باشد.

شکل ۱۰–۹–۲–۱۰ انواع سوراخ پیچ ها در اتصالات پیچی

ت) حداقل فاصله سوراخ ها تا لبه در اتصالات پیچی

فاصله مرکز سوراخ های استاندارد تا لبه قطعه متصل شونده نباید از مقادیر داده شده در جدول ۸-۹-۲-۱۰ کمتر باشد. برای سوراخ های بزرگشده و سوراخ های لوبیایی فاصله مرکز سوراخ تا لبه نباید از آنچه که برای سوراخ استاندارد تعیین شده به اضافه مقدار C مربوطه از جدول ۹-۹-۲-۱۰ کمتر شود.

جدول ۸– ۹–۲–۱۰ حداقل فاصله مرکز سوراخ استاندارد تا لبه در هر راستا

|

لبه بریده شده با قیچی (گیوتین) |

لبه نورد شده ورق- نیمرخ، تسمه و نیز لبه بریده شده با شعله اتوماتیک یا اره |

|

2d |

1.75d |

جدول ۸–۹–۲–۱۰ حداقل فاصله مرکز سوراخ استاندارد تا لبه در هر راستا

|

لبه بریده شده با قیچی (گیوتین) |

لبه نورد شده ورق- نیمرخ، تسمه و نیز لبه بریده شده با شعله اتوماتیک یا اره |

|

2d |

1.75d |

جدول ۹–۹–۲–۱۰ مقادیر افزایش حداقل فاصله سوراخ تا لبه (C)

|

سوراخ بزرگ شده (mm) |

سوراخ لوبیایی (mm) |

||

|

عمود بر امتداد لبه |

موازی با لبه |

||

|

لوبیایی کوتاه |

لوبیایی بلند |

||

|

3mm |

5mm |

0.75d |

0 |

ث) حداکثر فاصله مرکز سوراخ تا لبه

حداکثر فاصله از مرکز هر پیچ تا نزدیکترین لبه قطعه در هر راستا به شرح زیر است.

۱- برای قطعاتی که تحت اثر خوردگی کم و متوسط ناشی از عوامل جوی قرار داشته باشند، فاصله از مرکز هر پیچ تا نزدیکترین لبه قطعه در هر راستا نباید از ۱۲ برابر ضخامت نازکترین قطعه و همچنین از ۱۵۰ میلیمتر تجاوز کند.

۲- برای قطعاتی که تحت اثر خوردگی شدید ناشی از عوامل جوی قرار داشته باشند، فاصله از مرکز هر پیچ تا نزدیکترین لبه قطعه در هر راستا نباید از ۸ برابر ضخامت نازکترین قطعه و همچنین ۱۲۵ میلیمتر تجاوز کند.

ج) حداکثر فاصله مرکز تا مرکز سوراخ ها در اتصالات پیچی

حداکثر فاصله مرکز تا مرکز سوراخ ها در اتصالات پیچی در هر راستا به شرح زیر است.

۱- برای قطعاتی که تحت اثر خوردگی کم و متوسط ناشی از عوامل جوی قرار داشته باشند، فاصله بین مرکز سوراخ ها نباید از ۲۴ برابر ضخامت نازکترین قطعه متصل شونده و همچنین از ۳۰۰ میلیمتر تجاوز کند.

۲- برای قطعاتی که تحت اثر خوردگی شدید ناشی از عوامل جوی قرار داشته باشند، فاصله بین مرکز سوراخ ها نباید از ۱۴ برابر ضخامت نازکترین قطعه متصل شونده و همچنین از ۲۰۰ میلیمتر تجاوز کند.

۳–۳–۹–۲–۱۰ مقاومت کششی طراحی و مقاومت برشی طراحی در اتصالات اتکایی

در اتصالات اتکایی که در آنها لقی و خستگی در اثر ارتعاشات یا نوسانات بارگذاری مسئله ساز نیستند، کافی است پیچ ها را بدون ایجاد نیروی پیش تنیدگی، تنها تا حالت سفت شدن اولیه محکم نمود. سفت شدن اولیه هنگامی است که یک کارگر معمولی با یک آچار معمولی تلاش کامل خود را برای محکم کردن پیچ به کار برد. در روش های ماشینی، سفت شدن اولیه پس از اعمال چند ضربه توسط دستگاه ایجاد می شود.

در تعیین مقاومت ها، سطح مقطع اسمی پیچ (مقطع دندانه نشده پیچ) و میله های دندانه شده (غیر از میله های با دندانه های برجسته) ملاک می باشند. در میله های با دندانه های برجسته، سطح مقطع میله بدون دندانه ملاک محاسبه می باشد. همچنین، در مواردی که میل مهارهای کف ستون ها از میلگرد ساخته می شوند، در تعیین مقاومت ها سطح مقطع اسمی ناحیه رزوه شده که ( عموماً کوچکتر از قطر اسمی میلگرد می باشد)، ملاک محاسبه خواهد بود.

در اتصالات اتکایی، مقاومت کششی طراحی (ΦRnt) و مقاومت برشی طراحی (ΦRnv) پیچ ها و قطعات دندانه شده از روابط زیر تعیین می گردند.

مقاومت کششی طراحی ΦRnt= ΦFnt Anb (۴-۹-۲-۱۰)

مقاومت برشی طراحی ΦRnv= ΦFnv Anb (۵-۹-۲-۱۰)

در روابط فوق:

Φ = ضریب کاهشی مقاومت و مساوی 0.75 می باشد.

Rnt = مقاومت کششی اسمی

Rnv = مقاومت برشی اسمی

Anb = سطح مقطع اسمی وسیله اتصال (پیچ یا قطعه دندانه شده)

Fnt = تنش کششی اسمی مطابق مقادیر جدول ۱۰-۹-۲-۱۰

Fnv = تنش برشی اسمی مطابق مقادیر جدول ۱۰-۹-۲-۱۰

جدول ۱۰–۹–۲–۱۰ تنش اسمی (پیچ و قطعات دندانه شده)

|

نوع وسیله اتصال

|

تنش کششی اسمی (Fnt) |

تنش برشی اسمی (Fnv) در اتصالات اتکایی |

|

پیچهای معمولی |

0.75Fu [1],[2] |

0.45Fu [5],[3] |

|

پیچهای پر مقاومت در حالتیکه سطح برش از قسمت دندانه شده میگذرد |

۰0.75Fu [4] |

0.45Fu [5] |

|

پیچهای پرمقاومت در حالتیکه سطح برش از قسمت دندانه شده نمیگذرد |

0.75Fu [4] |

0.55Fu [5] |

|

قطعه دندانه شده طبق مشخصات تعیین شده، در حالتیکه سطح برش از قسمت دندانه شده میگذرد |

0.75Fu [1],[6] |

0.45Fu |

|

قطعه دندانه شده طبق مشخصات تعیین شده، در حالتیکه سطح برش از قسمت دندانه شده نمیگذرد |

0.75Fu [1],[6] |

0.55Fu |

یادداشت ها:

[۱] فقط بارگذاری استاتیکی

[۲] در پیچ های معمولی که طول گیره آنها از ۵ برابر قطرشان بیشتر است، مقادیر فوق باید به ازای هر۲ میلیمتر طول اضافی گیره، یک درصد کاهش داده شود.

[۳] قرار گرفتن دندانه ها در سطح برش مجاز است.

[۴] برای تنش کششی اسمی پیچ های پرمقاومت تحت اثر تنش کششی ناشی از خستگی به آئین نامه های معتبر بین المللی رجوع شود.

[۵] وقتی که فاصله اولین و آخرین پیچ در امتداد نیرو از ۱۲۵۰ میلیمتر تجاوز کند این مقادیر را باید %۲۰ کاهش داد.

[۶] مقاومت کششی اسمی ناحیه دندانه شده یک قطعه دندانه شده با حدیده توپی بر اساس سطح مقطع آن در قطر خارجی حدیده، AD ، باید از سطح مقطع اسمی تنه (قبل از ناحیه توپی) ضربدر Fy بیشتر باشد.

۴–۳–۹–۲–۱۰ اثر مشترک کشش و برش در اتصالات اتکایی

مقاومت کششی طراحی و برشی طراحی پیچ های تحت اثر توأم کشش و برش باید بر اساس حالت های حدی گسیختگی کششی و برشی مطابق روابط زیر تعیین شود.

مقاومت کششی طراحی ΦRnt= ΦF’nt Anb (۶-۹-۲-۱۰)

مقاومت برشی طراحی ΦRnv= ΦF’nv Anb (۷-۹-۲-۱۰)

که در آن:

F’nt=Fnt[1.3 – ƒuv/øFnv] ≤ Fnt (۸-۹-۲-۱۰)

F’nt=Fnv[1.3 – ƒut/øFnt] ≤ Fnv (۹-۹-۲-۱۰)

Φ = ضریب کاهشی مقاومت و مساوی ۰.۷۵ می باشد.

Φnt = مقاومت کششی اسمی مطابق جدول ۱۰-۹-۲-۱۰ وقتی که نیروی کششی به تنهایی عمل نماید.

Fnv = مقاومت برشی اسمی مطابق جدول ۱۰-۹-۲-۱۰ وقتی که نیروی برشی به تنهایی عمل نماید.

fuv = تنش برشی مورد نیاز

fut تنش کششی مورد نیاز

Anb = سطح مقطع اسمی پیچ

تبصره: در مواردی که تنش کششی یا برشی مورد نیاز کمتر از ۳۰ درصد تنش طراحی متناظر باشد (fu ≤ ۰/۳ ΦFn)، منظور کردن رابطه اندرکنش لازم نیست.

۵–۳–۹–۲–۱۰ مقاومت کششی طراحی و برشی طراحی در اتصالات اصطکاکی

مقاومت کششی طراحی پیچ های پرمقاومت در اتصالات اصطکاکی عیناً مشابه مقاومت کششی طراحی پیچ های پر مقاومت در اتصالات اتکایی بوده و از ضوابط بند ۳-۳-۹-۲-۱۰ تعیین می گردد. مقاومت برشی طراحی پیچ های پرمقاومت در اتصالات اصطکاکی بر اساس کنترل لغزش بحرانی تعیین می گردد. مقاومت برشی طراحی پیچ های پر مقاومت در اتصالات اصطکاکی بر اساس کنترل لغزش بحرانی مساوی ΦRnv می باشد که در آن، Φ ضریب کاهش مقاومت و Rnv مقاومت برشی اسمی به شرح زیر می باشد.

Rnv = μDuhfTbns (۱۰-۹-۲-۱۰)

که در آن:

Φ = ضریب کاهش مقاومت به شرح زیر:

– برای سوراخ های استاندارد و سوراخ لوبیایی کوتاه در امتداد عمود بر راستای نیرو Φ=1

– برای سوراخ های بزرگ شده و سوراخ لوبیایی کوتاه در امتداد موازی با راستای نیرو Φ=0.85

– برای سوراخ های لوبیایی بلند Φ=0.7

m = ضریب اصطکاک به شرح زیر:

– برای وضعیت سطحی کلاس A (سطح فلسدار تمیز و رنگ شده): m=0.3

– برای وضعیت سطحی کلاس B (سطح تمیز شده با ماسه پاشی و رنگ نشده) : m=0.5.

Du= نسبت پیش تنیدگی متوسط پیچ ها به پیش تنیدگی حداقل پیچ ها و مساوی 1.13

hf =ضریب کاهش بخاطر وجود ورق های پرکننده در بین قطعات متصل به یکدیگر به شرح زیر:

– در صورت عدم نیاز به ورق های پرکننده در بین قطعات متصل به یکدیگر مساوی 1

– در صورت استفاده فقط از یک ورق پرکننده در بین قطعات متصل به یکدیگر مساوی 1

– در صورت استفاده از دو یا تعداد بیشتری از ورق های پرکننده در بین قطعات متصل به یکدیگر مساوی 0.85

Tb = حداقل نیروی پیش تنیدگی پیچ طبق مقادیر جدول۷-۹-۲-۱۰

ns = تعداد صفحات لغزش

۶–۳–۹–۲–۱۰ اثر مشترک کشش و برش در اتصالات اصطکاکی

در اتصالات اصطکاکی، در صورت وجود توأم نیروی کششی و برشی، مقاومت برشی اسمی بر اساس کنترل لغزش طبق رابطه ۱۰-۹-۲-۱۰ باید به شرح زیر در ضریب کاهش ksc ضرب گردد.

ksc = 1 −Tu/DuTbnb (۱۱-۹-۲-۱۰)

که در آن:

Tu = نیروی کششی مورد نیاز

Du = نسبت پیش تنیدگی متوسط پیچ ها به پیش تنیدگی حداقل پیچ ها و مساوی 1.13

Tb = حداقل نیروی پیش تنیدگی پیچ طبق جدول ۷-۹-۲-۱۰

nb = تعداد پیچ هایی که نیروی کششی را تحمل می کنند.

۷–۳–۹–۲–۱۰ مقاومت اتکایی در جدار سوراخ پیچ

مقاومت اتکایی طراحی در جدار سوراخ پیچ در اتصالات اتکایی و اصطکاکی مساوی ΦRn می باشد که در آن Φ ضریب کاهش مقاومت برابر 0.75و Rn مقاومت اتکایی اسمی می باشد که بر اساس حالت حدی اتکایی برای حالت های مختلف به شرح زیر تعیین می گردد.

۱- برای سوراخ استاندارد، سوراخ بزرگشده، سوراخ لوبیایی کوتاه و سوراخ لوبیایی بلند در حالتی که نیرو در امتداد طولی باشد:

Rn = 1.2lctFu ≤ 2.4dtFu (۱۲-۹-۲-۱۰)

۲- برای سوراخ لوبیایی بلند در حالتی که نیرو در امتداد عرضی باشد (محور شکاف عمود بر امتداد نیرو باشد)

Rn = 1.0lctFu ≤ 2.0 dtFu (۱۳-۹-۲-۱۰)

در روابط فوق:

d = قطر اسمی پیچ

Fu = تنش کششی نهایی مصالح ورق اتصال

t = ضخامت قطعه اتصال

lc = فاصله خالص در راستای نیرو، بین لبه سوراخ ها برای سورا های میانی

= فاصله خالص در راستای نیرو، بین لبه سوراخ تا لبه آزاد ورق اتصال برای سوراخ های انتهایی

تبصره: استفاده از سوراخ های بزرگ شده، لوبیایی کوتاه و بلند موازی امتداد نیرو فقط به اتصالات اصطکاکی محدود می گردد.

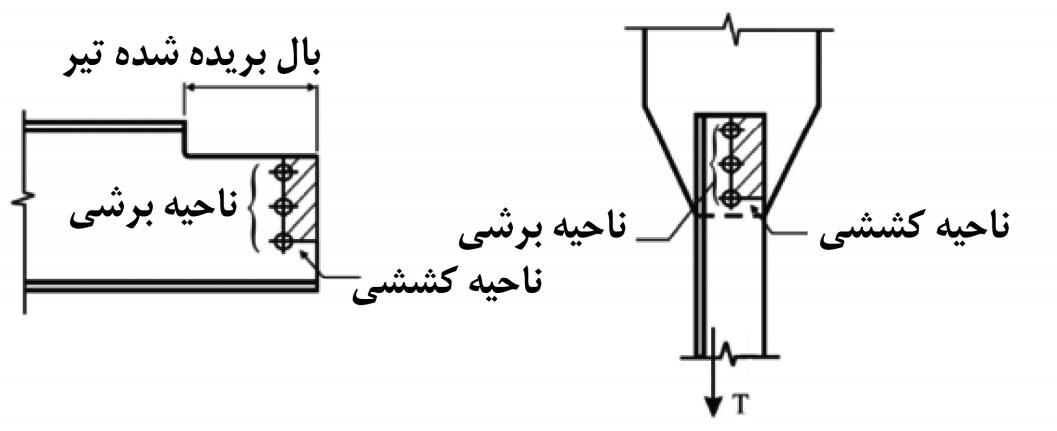

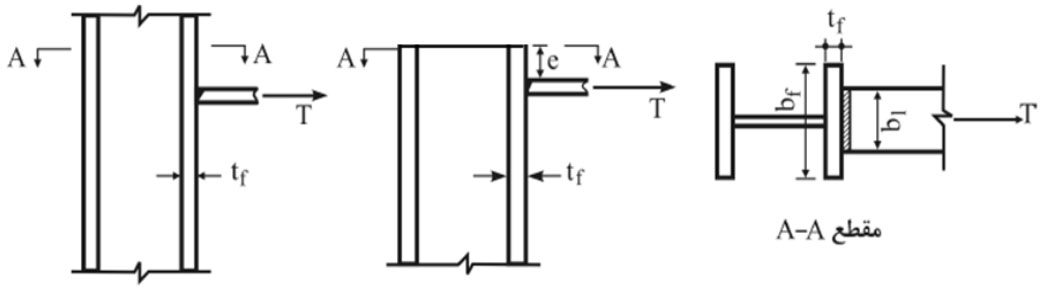

۴–۹–۲–۱۰ نواحی تأثیرپذیر اجزای اتصال دهنده و وسایل اتصال

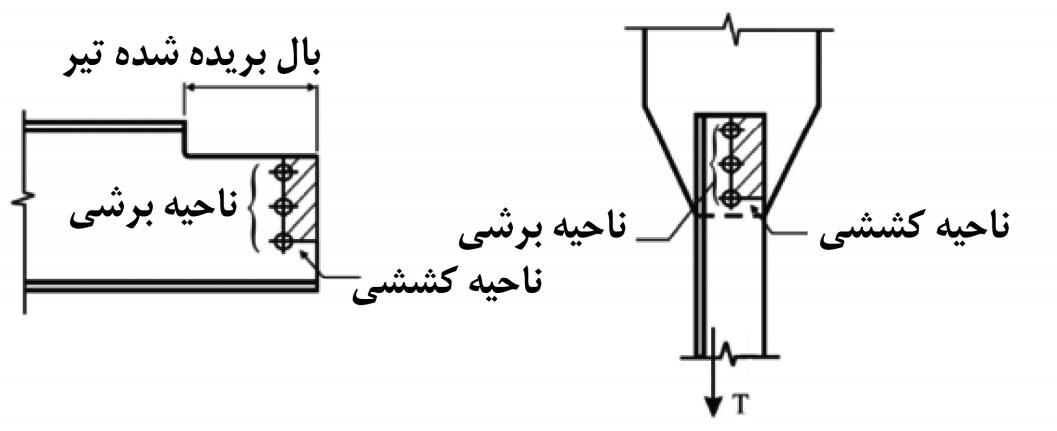

الزامات این بند مربوط می شود به کنترل نواحی تأثیرپذیر اجزای اتصال دهنده و وسایل اتصال نظیر انتهای تیرهایی که قسمتی از بال فوقانی آن برداشته شده (زبانه شده) است یا در حالت های نظیر که ممکن است به علت برش در سطحی که از وسیله اتصال می گذرد و یا به علت اثر ترکیبی برش در سطح مار بر وسیله اتصال و کشش در سطح عمود بر آن خرابی اتفاق افتد.

۱–۴–۹–۲–۱۰ مقاومت کششی اعضا در مجاورت ناحیه اتصال

مقاومت کششی این اعضا باید مطابق الزامات بخش ۳-۲-۱۰ با در نظر گرفتن اثرات اتصال تعیین شود.

۲–۴–۹–۲–۱۰ مقاومت برشی اعضا در مجاورت ناحیه اتصال

مقاومت برشی طراحی اعضا در مجاورت ناحیه اتصال، ΦRn ، باید به شرح زیر برابر کوچکترین مقدار محاسبه شده بر اساس حالت های حدی تسلیم برشی روی مقطع کلی و گسیختگی برشی روی مقطع خالص تعیین شود.

الف) بر اساس تسلیم برشی روی مقطع کلی:

Φ = 1 (۱۴-۹-۲-۱۰)

Rn = 0.6FyAgv

ب) بر اساس گسیختگی برشی روی مقطع خالص:

Φ =0.75 (۱۵-۹-۲-۱۰)

Rn=0.6FuAnv

در روابط فوق:

Agv = سطح مقطع کلی تحت برش

Anv = سطح مقطع خالص تحت برش (مطابق ضوابط بخش ۳-۲-۱۰)

f =ضریب کاهش مقاومت

Fy = تنش تسلیم فولاد

Fu = تنش کششی نهایی فولاد

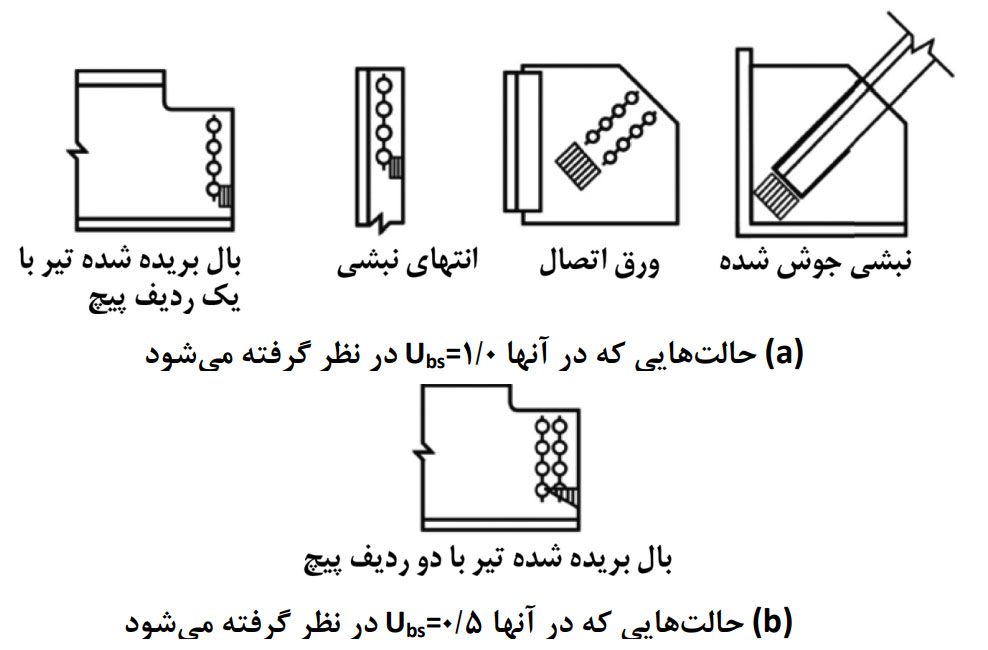

۳–۴–۹–۲–۱۰ مقاومت برش قالبی

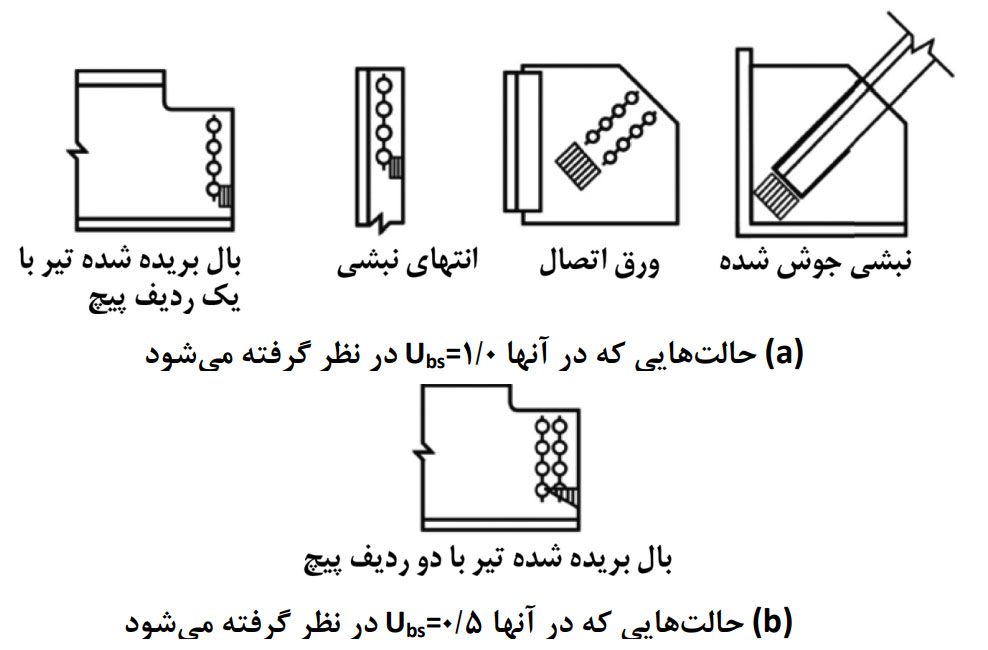

در اتصال انتهای تیرهایی که قسمتی از بال فوقانی تیر زبانه شده است، یا در اتصال اعضای کششی یا در ورق های اتصال انتهای خرپاها و مهاربندهای یا در حالت های نظیر که ممکن است به علت برش در سطحی که از وسیله اتصال می گذرد و یا به علت اثر ترکیبی برش در مقطع مار بر وسیله اتصال و کشش در مقطع عمود بر آن خرابی اتفاق افتد، (شکل های ۱۰-۹-۲- ۱۰ و (۱۱-۹ -۲-۱۰ مقاومت طراحی برش قالبی، ΦRn، از مجموع مقاومت برشی در روی سطح مار بر وسیله اتصال و مقاومت کششی در سطح عمود بر آن به شرح زیر تعیین می گردد.

Φ = 0.75 (۱۶-۹-۲-۱۰)

Rn = 0.6 FuAnv + UbsFuAnt ≤.0.6 FyAgv + UbsFuAnt

که در آن:

Agv = سطح مقطع کلی تحت برش

Ant = سطح مقطع خالص تحت کشش

Anv = سطح مقطع خالص تحت برش

Fy = تنش تسلیم فولاد

Fu = تنش کششی نهایی فولاد

Ubs = ضریب توزیع تنش که برای توزیع یکنواخت تنش کششی در انتهای عضو مقدار آن مساوی یک و برای توزیع غیریکنواخت تنش کششی در انتهای عضو مقدار آن مساوی ۰.۵ در نظر گرفته می شود (شکل ۱۰-۹-۲-۱۰ -ب).

شکل ۱۰–۹–۲–۱۰ -الف سطوح گسیختگی در برش قالبی

شکل ۱۰–۹–۲–۱۰-ب

شکل ۱۰–۹–۲–۱۰ -الف سطوح گسیختگی در برش قالبی

شکل ۱۰–۹–۲–۱۰-ب توزیع تنش کششی در برش قالبی

۴–۴–۹–۲–۱۰ مقاومت فشاری اعضا در مجاورت ناحیه اتصال

مقاومت فشاری اعضا در مجاورت ناحیه اتصال،ΦPn ، باید به شرح زیر بر اساس حالت های حدی تسلیم و کمانش منظور شود.

الف) در صورتیکه KL/r ≤25 باشد:

Pn=FyAg , Φ=0.9 (۱۷-۹-۲-۱۰)

که در آن:

Ag = سطح مقطع کلی عضو

Fy = تنش تسلیم فولاد

ب) برای حالتی که KL/r >25 می باشد، مقاومت فشاری اعضا باید بر اساس الزامات بخش -۲-۱۰ ۴ تعیین شود.

۵–۴–۹–۲–۱۰ مقاومت خمشی اعضا در مجاورت ناحیه اتصال

مقاومت خمشی طراحی اعضا در مجاورت ناحیه اتصال باید بر اساس حالت های حدی تسلیم خمشی، کمانش موضعی، کمانش پیچشی-جانبی و گسیختگی خمشی مطابق الزامات بخش ۵-۲-۱۰ تعیین شود.

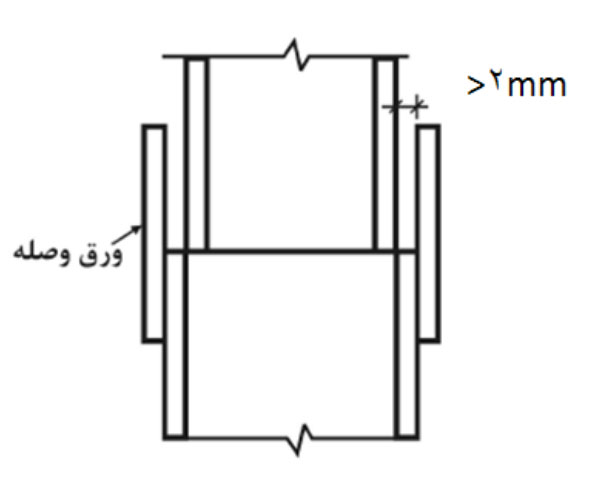

۵–۹–۲–۱۰ ورق های پرکننده (لقمه ها)

الزامات عمومی ورق های پرکننده در محل وصله اعضا به شرح زیر می باشد.

الف) در اتصالات جوشی، در صورتیکه فاصله بین وجه داخلی ورق وصله و وجه خارجی قطعه با ابعاد کوچکتر، مساوی یا کمتر از ۲ میلیمتر باشد، نیازی به تعبیه ورق های پرکننده نمی باشد.

ب) در اتصالات جوشی، ورق های پرکنندهای که ضخامت آنها کمتر از ۶ میلیمتر می باشد یا ورق های پرکنندهای با ضخامت مساوی یا بزرگتر از ۶ میلیمتر که توانایی انتقال نیروی ورق وصله را به ستون فوقانی ندارند، لبه هایشان باید همباد لبه های ورق وصله تمام شود و اندازه جوش باید مساوی مجموع اندازه جوش لازم جهت انتقال نیروی وصله به اضافه ضخامت ورق پرکننده در نظر گرفته شود.

پ) در اتصالات جوشی، ورق های پرکنندهای که ضخامت آن بیش از ۶ میلیمتر بوده و توانایی لازم جهت انتقال نیروی وصله را دارند، باید از لبه های ورق وصله به اندازه کافی ادامه یابند و به قطعهای که روی آن قرار می گیرند، جوش شوند. جوش ورق های پرکننده به قطعهای که روی آن قرار می گیرند، باید برای انتقال نیروهای ورق وصله کافی باشد. همچنین، ضخامت جوش هایی که ورق وصله را به ورق پرکننده متصل می کنند، باید متناسب با ضخامت ورق پرکننده بوده و برای انتقال نیروهای ورق وصله کافی باشد.

شکل۱۲–۹–۲–۱۰ نیاز به ورق پرکننده در اتصالات جوشی

ت) در اتصالات پیچی، ورق های پرکنندهای که ضخامت آنها مساوی یا کمتر از ۶ میلیمتر می باشد، لبه هایشان باید همباد لبه های ورق وصله تمام شود. در اینگونه موارد هیچگونه کاهشی بر روی مقاومت برشی طراحی پیچ ها اعمال نمی شود. ورق های پرکنندهای که ضخامت آنها بیشتر از ۶ میلیمتر می باشد، باید یکی از الزامات زیر در مورد آنها به کار گرفته شود.

۱- لبه های ورق های پرکننده همباد با لبه های ورق وصله تمام شود و مقاومت برشی طراحی پیچ ها در ضریب کاهش

![]()

ضرب شود. که در آن t ضخامت کل ورق های پرکننده به میلیمتر است.

۲- لبه های ورق های پرکننده از لبه های ورق وصله به اندازه کافی ادامه یافته و به منظور توزیع یکنواخت نیروی کلی در محل وصله، با پیچ های کافی به قطعهای که روی آن قرار می گیرند، پیچ شوند. در این حالت، اندازه محل اتصال باید به منظور سازگاری با تعداد کل پیچ ها افزایش یابد.

۳- لبه های ورق های پرکننده همباد با لبه های ورق وصله تمام شود و طراحی وصله به صورت اصطکاکی صورت گیرد.

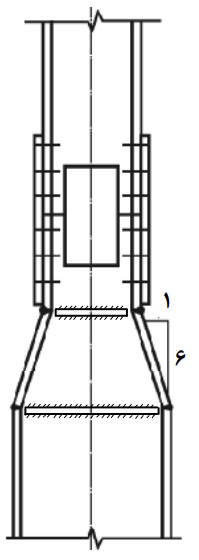

تبصره: توصیه می شود همانند شکل ۱۳–۹–۲–۱۰ ستون ها قبل از محل درز، هم اندازه شوند، به طوری که در هنگام نصب نیازی به تعبیه ورق های پرکننده نباشد.

شکل ۱۳–۹–۲–۱۰ جزئیات وصله در محل تغییر قابل ملاحظه ابعاد ستون

۶–۹–۲–۱۰ وصله ها

وصله اعضا باید الزامات زیر را تأمین کنند.

۱- درصورت استفاده از وصله مستقیم، وصله باید با جوش نفوذی کامل صورت گیرد.

۲- برای انواع دیگر وصله ها، مقاومت مورد نیاز وصله باید حداقل برابر نیروهای داخلی حاصل از ترکیبات مختلف بارگذاری در محل وصله در نظر گرفته شود.

۷–۹–۲–۱۰ مقاومت اتکایی سطوح متکی به هم

مقاومت اتکایی طراحی سطوح متکی به هم مساوی ΦRn می باشد، که در آن Φ ضریب کاهش مقاومت برابر ۰.۷۵ و Rn مقاومت اتکایی اسمی سطوح متکی به هم می باشد که براساس حالت حدی اتکایی (تسلیم فشاری موضعی) به شرح زیر تعیین می گردد.

الف) برای سطوح صاف و آماده شده، جدار سوراخ های تنظیم شده برای پین و انتهای سخت کننده های کاملاً جفت شده:

Rn = 1.8FyApb (۱۸-۹-۲-۱۰)

که در آن:

Fy = تنش تسلیم فولاد

Apb = سطح تصویر اتکا

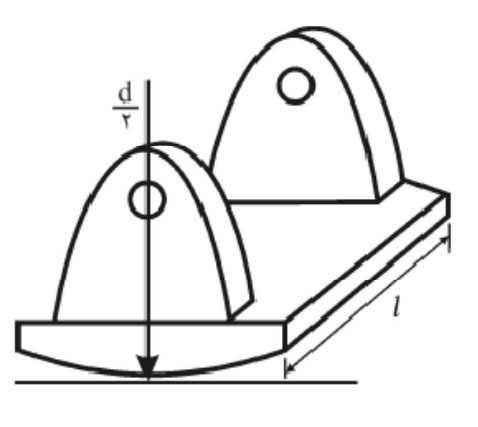

ب) برای کفشک های تکیه گاهی:

Rn = 1.2(Fy-90) lb d/20 (۱۹-۹-۲-۱۰)

در روابط فوق:

Fy = تنش تسلیم فولاد بر حسب مگاپاسکال

d =قطر کفشک بر حسب میلیمتر

lb =طول اتکا بر حسب میلیمتر

Rn =مقاومت اتکایی اسمی بر حسب نیوتن

۲- برای d >635mm

Rn = 30.2(Fy-90) lb.√d/20 (۲۰-۹-۲-۱۰)

در روابط فوق:

Fy =تنش تسلیم فولاد بر حسب مگاپاسکال

d =قطر کفشک بر حسب میلیمتر

lb =طول اتکا بر حسب میلیمتر

Rn =مقاومت اتکایی اسمی بر حسب نیوتن

شکل ۱۴–۹–۲–۱۰ کفشک های تکیه گاهی

۸–۹–۲–۱۰ کف ستون ها و فشار مستقیم بر بتن و مصالح بنایی

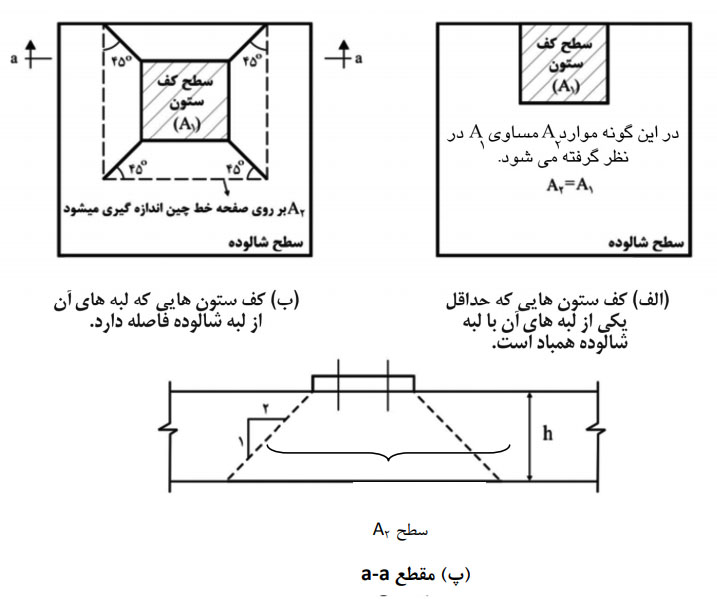

مقاومت اتکایی طراحی برای مصالح مختلف تکیه گاهی مساوی ΦcPp می باشد که در آن Φc ضریب کاهش مقاومت برابر ۰.۶۵ و Pp مقاومت اتکایی است که براساس حالت حدی خردشدگی مصالح تکیه گاهی به شرح زیر تعیین می گردد.

الف) فشار مستقیم بر روی تکیه گاه مصالح بنایی یا سنگ آهکی یا ماسه سنگ متراکم و ماسه سیمان:

Pp = FpAp (۲۱-۹-۲-۱۰)

که در آن:

Ap =سطح اتکا در تماس با تکیه گاه بر حسب میلیمتر مربع

Fp =تنش اتکایی اسمی و مساوی ۶ مگاپاسکال

ب) فشار مستقیم بر روی تکیه گاه مصالح بنایی با آجر فشاری و ملات ماسه سیمان:

Pp = FpAp (۲۲-۹-۲-۱۰)

که در آن:

Ap = سطح اتکا در تماس با تکیه گاه بر حسب میلیمتر مربع

Fp = تنش اتکایی اسمی و مساوی ۴ مگاپاسکال

پ) فشار مستقیم بر روی تکیه گاه بتنی:

![]()

(۲۳-۹-۲-۱۰)

که در آن:

ƒc = مقاومت مشخصه فشاری بتن بر روی نمونه استوانه ای استاندارد.

A1 = سطح ورق کف ستون در تماس با شالوده

A2 = حداکثر سطحی از شالوده هم مرکز و متشابه با ورق کف ستون که در پلان و عمق شالوده مطابق شکل ۱۵-۹-۲- ۱۰ محدود می شود.

شکل ۱۵–۹–۲–۱۰ سطح اتکا در تماس با شالوده بتنی

۹–۹–۲–۱۰ میل مهارها و اقلام مدفون

الف) میل مهارها

میل مهارها باید طوری طراحی و محاسبه شوند که در تمام ترکیبات بارگذاری وارد بر سازه، از نظر کشش، برش و اثرات توأم آنها، جواب گو باشند. الزامات میل مهارها باید بر طبق ضوابط قطعه های دندانه شده تعیین شود. در مواردی که میل مهارهای کف ستون ها از آرماتورهای آجدار ساخته می شوند، در تعیین مقاومت ها، سطح مقطع اسمی ناحیه رزوه شده (که پس از برداشتن دندانههای برجسته اندازه گیری شده و کوچکتر از قطر اسمی آرماتور می باشد) ملاک محاسبه خواهد بود. درصورتی که از واشرهای مناسب در محل سوراخ، جهت ایجاد تکیه گاه کافی برای مهره استفاده شود، سوراخ های بزرگشده و سوراخ های لوبیایی برای استفاده در کف ستون مجاز هستند.

ب) اقلام مدفون

سازه بتنی باید طوری طراحی شود که به طور ایمن نیروهای حاصل از اقلام مدفون را با ضریب اطمینان کافی تحمل نماید؛ به نحوی که اطمینان حاصل گردد که مقاومت اقلام مدفون در اثر گسیختگی موضعی یا عمومی سازه بتنی کاهش پیدا نکند. مقاومت طراحی عناصر فولادی اقلام مدفون باید مطابق ضوابط این مبحث تعیین شود. ارجح است انتقال نیروهای برشی توسط اقلام مدفون به بتن از طریق مفهوم برش- اصطکاک صورت پذیرد، که در این خصوص الزامات مبحث نهم مقررات ملّی ساختمان تعیین کننده خواهد بود.

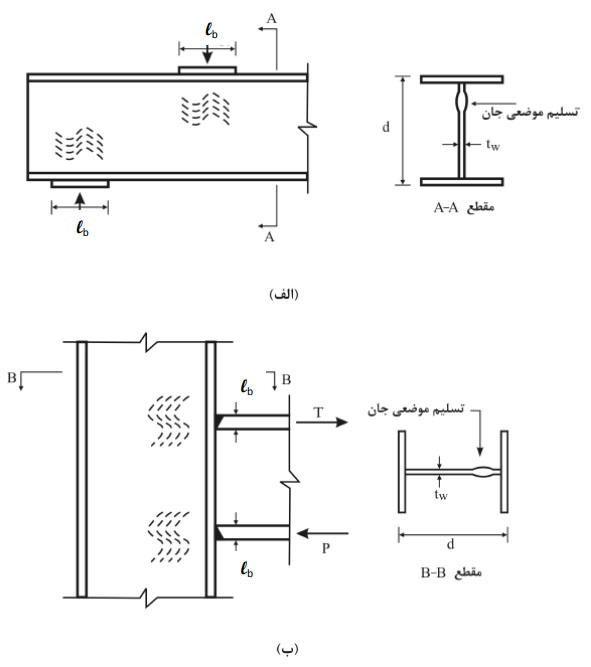

۱۰–۹–۲–۱۰ الزامات ویژه بال ها و جان مقاطع اعضای تحت اثر بارهای متمرکز

الزامات این بند مربوط است به بررسی جان و بال (یا بال های) مقاطع اعضایی که به یک یا هر دو بال آنها نیروهای متمرکز در امتداد عمود بر صفحه بال و به طور متقارن نسبت به جان اثر می کند. نیروهای متمرکز می توانند به صورت تک یا زوج نیرو باشند. نیروی متمرکز تکی به صورت فشاری یا کششی، و زوج نیرو یکی کششی و دیگری فشاری بوده و ایجاد لنگر در عضو مینماید.

بال (یا بال ها) و جان اعضایی که تحت اثر بار متمرکز بر بال قرار می گیرند، باید دارای مقاومت طراحی کافی جهت اقناع معیارهای زیر باشند.

۱- خمش موضعی بال در مقابل نیروی متمرکز کششی (مطابق بند ۱-۱۰-۹-۲-۱۰)

۲- تسلیم موضعی جان در مقابل نیروی متمرکز کششی و فشاری (مطابق بند ۲-۱۰-۹-۲-۱۰)

۳- لهیدگی جان در مقابل نیروی متمرکز فشاری (مطابق بند ۳-۱۰-۹-۲-۱۰)

۴- کمانش جانبی جان در مقابل نیروی متمرکز فشاری (مطابق بند ۴-۱۰-۹-۲-۱۰)

۵- کمانش فشاری جان در مقابل یک جفت نیروی متمرکز متقابل فشاری، که به هر دو بال عضو اثر می کند (مطابق بند ۵-۱۰-۹-۲-۱۰)

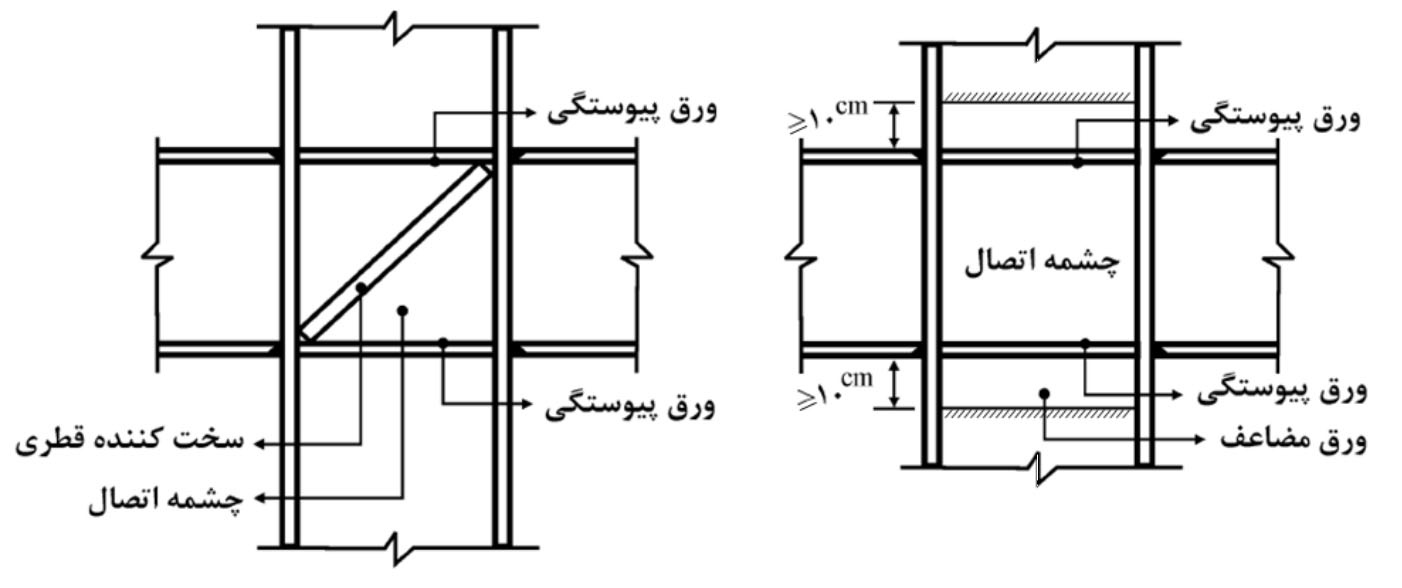

۶- برش در چشمه اتصال (مطابق بند ۶-۱۰-۹-۲-۱۰) علاوه بر معیارهای فوق، رعایت مقررات تکمیلی برای سخت کننده ها در مقابل نیروهای متمرکز (مطابق بند ۷-۱۰-۹-۲-۱۰)، مقررات تکمیلی برای ورق های تقویتی جان (ورق مضاعف) در مقابل نیروهای متمرکز (مطابق بند ۸-۱۰-۹-۲-۱۰)و الزامات پایداری ورق های چشمه اتصال (مطابق بند ۹-۱۰-۹-۲-۱۰) الزامی است.

۱–۱۰–۹–۲–۱۰ خمش موضعی بال در مقابل نیروی متمرکز کششی

الزامات این بند برای هر دو حالت نیروی کششی متمرکز تکی و مولفه کششی زوج نیروی متمرکز کاربرد دارد (شکل ۱۶-۹-۲-۱۰)

شکل ۱۶–۹–۲–۱۰ خمش موضعی بال در مقابل نیروی متمرکز کششی

مقاومت طراحی خمش موضعی بال در مقابل نیروی متمرکز کششی مساوی ΦRn می باشد که در آن .f ضریب کاهش مقاومت برابر ۰.۹ و Rn مقاومت اسمی طبق رابطه زیر می باشد.

Rn = 6.25 Fyf tf2 (۲۴-۹-۲-۱۰)

که در آن:

tf =ضخامت بال تحت نیروی کششی

Fyf = تنش تسلیم بال

Rn = مقاومت اسمی با اعمال محدودیت های زیر:

۱- در صورتیکه طول بارگذاری شده در امتداد پهنای بال(b1) ، کوچکتر از 0.15bf باشد، بررسی رابطه ۲۳-۹-۲-۱۰ الزامی نیست.

۲- در صورتیکه نیروی کششی در فاصله ای کمتر از 10tf از انتهای عضو اثر نماید (e<10tf) ، مقدار Rn حاصل از رابطه ۲۳-۹-۲-۱۰ باید ۵۰ درصد کاهش یابد.

تبصره: در صورتیکه مقاومت مورد نیاز (Tu) از مقاومت طراحی (ΦRn) بیشتر باشد، تعبیه یک جفت سخت کننده دارای مقاومتی حداقل برابر با اختلاف مقاومت موردنیاز و مقاومت طراحی در محل بارهای متمرکز ضروری می باشد. سخت کننده های موردنیاز باید الزامات بند ۷-۱۰-۹- ۲-۱۰ را تأمین نمایند.

۲–۱۰–۹–۲–۱۰ تسلیم موضعی جان در مقابل نیروی متمرکز کششی و فشاری

الزامات این بند برای نیروی کششی متمرکز تکی، نیروی فشاری متمرکز تکی و هر دو مولفه فشاری و کششی زوج نیروی متمرکز کاربرد دارد (شکل ۱۷-۹-۲-۱۰)

مقاومت طراحی تسلیم موضعی جان در مقابل نیروی متمرکز کششی و فشاری مساوی fRn می باشد که در آن f ضریب کاهش مقاومت مساوی ۱ و Rn مقاومت اسمی می باشد که براساس حالت حدی تسلیم موضعی جان به شرح زیر تعیین می شود.

۱- در حالتی که بار متمرکز، در فاصله ای بزرگتر از d از انتهای عضو وارد می شود:

Rn=Fywtw(5k+lb) (۲۵-۹-۲-۱۰)

۲- در حالتی که بار متمرکز، در فاصله ای مساوی یا کوچکتر از d از انتهای عضو وارد می شود:

Rn=Fywtw(2.5k+ lb) (۲۶-۹-۲-۱۰)

در روابط فوق:

Fyw = تنش تسلیم فولاد جان

tw = ضخامت جان

d = ارتفاع کلی مقطع تیر

k = فاصله از وجه بیرونی بال تا انتهای دو ماهیچه جان و بال در مقاطع نوردشده و فاصله از وجه بیرونی بال تا انتهای جوش گوشه اتصال بال و جان در مقاطع ساخته شده از ورق.

lb = طول اتکای بار متمرکز (برای عکس العمل های تکیه گاهی مقدار lb نباید کمتر از k در نظرگرفته شود)

تبصره: درصورتیکه مقاومت مورد نیاز از مقاومت طراحی بیشتر باشد، تعبیه یک جفت سخت کننده دارای مقاومتی حداقل برابر با اختلاف مقاومت موردنیاز و مقاومت موجود در محل بارهای متمرکز ضروری است. سخت کننده های تعبیه شده باید الزامات بند ۷-۱۰-۹-۲-۱۰ را تأمین نمایند.

شکل ۱۷–۹–۲–۱۰ تسلیم موضعی جان در مقابل نیروی متمرکز کششی و فشاری

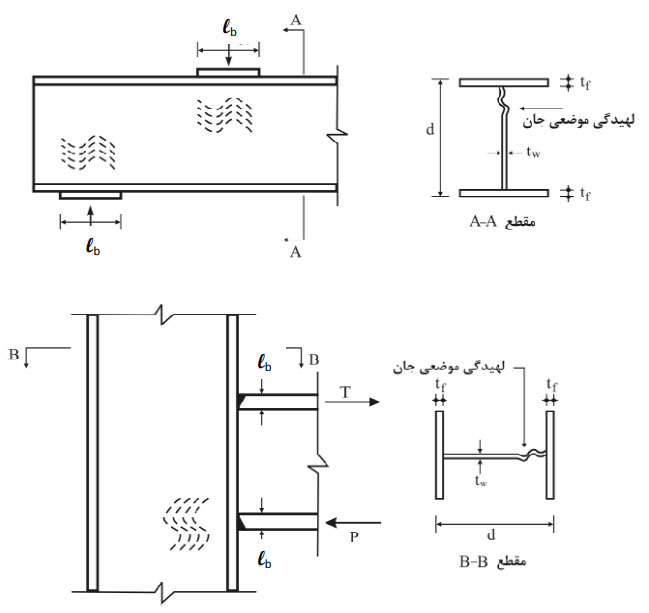

۳–۱۰–۹–۲–۱۰ لهیدگی جان در مقابل نیروی متمرکز فشاری

الزامات این بند برای نیروی فشاری متمرکز تکی و مولفه فشاری زوج نیروی متمرکز کاربرد دارد (شکل ۱۸-۹-۲-۱۰)

مقاومت طراحی لهیدگی جان در مقابل نیروی متمرکز فشاری مساوی fRn می باشد که در آن f ضریب کاهش مقاومت مساوی 0.75و Rn مقاومت اسمی می باشد که بر اساس حالت حدی لهیدگی موضعی جان به شرح زیر تعیین می شود.

۱- در حالتی که بار متمرکز، در فاصله ای مساوی یا بزرگتر از d/2 از انتهای عضو وارد می شود:

![Rendered by QuickLaTeX.com \[R_{n}=0.80t^{2}_{w}[1+3(\frac{l_{b}}{d})(\frac{t_{w}}{t_{f}})^{1.5}]\sqrt{\frac{EF_{yw}t_{f}}{t_{w}}}\]](http://benamekhoda.org/wp-content/ql-cache/quicklatex.com-0f578358d4bdc230a1e08a9edfe6b304_l3.png)

(۲۷-۹-۲-۱۰)

۲- در حالتی که بار متمرکز، در فاصله ای کوچکتر از d/2 از انتهای عضو وارد می شود:

– در صورتی که lb/d ≤0.2 باشد:

![Rendered by QuickLaTeX.com \[R_{n}=0.40t^{2}_{w}[1+3(\frac{l_{b}}{d})(\frac{t_{w}}{t_{f}})^{1.5}]\sqrt{\frac{EF_{yw}t_{f}}{t_{w}}}\]](http://benamekhoda.org/wp-content/ql-cache/quicklatex.com-96330df8ea50987a45977fe6cc00d9e8_l3.png)

(۲۸-۹-۲-۱۰)

– در صورتی که lb/d >0.2 باشد:

![Rendered by QuickLaTeX.com \[R_{n}=0.40t^{2}_{w}[1+(\frac{4l_{b}}{d}-0.2)(\frac{t_{w}}{t_{f}})^{1.5}]\sqrt{\frac{EF_{yw}t_{f}}{t_{w}}}\]](http://benamekhoda.org/wp-content/ql-cache/quicklatex.com-675100f7f1552140d79c017d60bcf265_l3.png)

(۲۹-۹-۲-۱۰)

در روابط فوق:

d = ارتفاع کلی مقطع

tw = ضخامت جان

tf = ضخامت بال تحت بار

lb = طول اتکایی بار متمرکز (برای عکس العمل های تکیه گاهی مقدار lb نباید کمتر از k در نظر گرفته شود)

Fyw = تنش تسلیم فولاد جان

E = مدول الاستیسیته فولاد

تبصره: در صورتیکه مقاومت مورد نیاز از مقاومت طراحی بیشتر باشد، تعبیه یک جفت سخت کننده دارای مقاومتی برابر با اختلاف مقاومت موردنیاز و مقاومت طراحی در محل بارهای متمرکز ضروری است. سخت کننده های تعبیه شده باید الزامات بند ۷-۱۰-۹-۲-۱۰ را تأمین نمایند.

شکل ۱۸–۹–۲–۱۰ لهیدگی جان در مقابل نیروی متمرکز فشاری

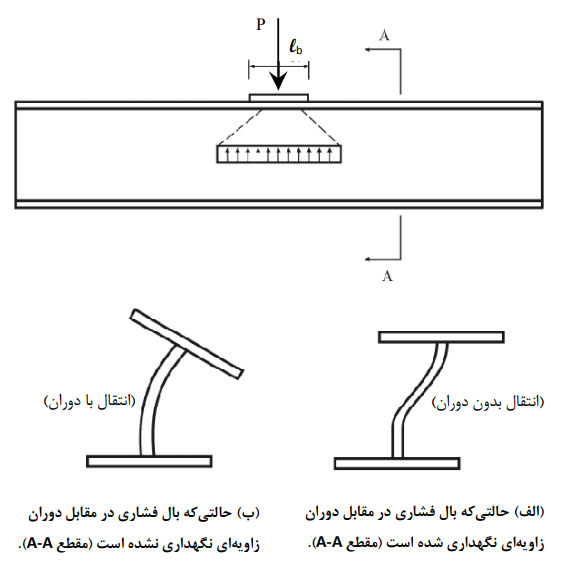

۴–۱۰–۹–۲–۱۰ کمانش جانبی جان در مقابل نیروی متمرکز فشاری

الزامات این بند مربوط است به حالتی که یک نیروی فشاری متمرکز تکی، به عضوی اعمال می شود که از حرکت جانبی بین بال فشاری تحت بار و بال کششی، در محل تأثیر نیروی متمرکز توسط مهار جانبی جلوگیری نشده است (شکل ۱۹-۹-۲-۱۰)

شکل ۱۹–۹–۲–۱۰ کمانش جانبی جان در مقابل نیروی متمرکز فشاری

مقاومت طراحی کمانش جانبی جان در مقابل نیروی متمرکز فشاری مساوی fRn می باشد که در آن f ضریب کاهش مقاومت مساوی 0.85 و Rn. مقاومت اسمی است که براساس حالت حدی کمانش جانبی جان به شرح زیر تعیین می گردد.

۱- اگر بال فشاری (بال بارگذاری شده) در مقابل دوران زاویه ای نگهداری شده باشد (شکل ۱۹-۹-۲-۱۰-الف):

– در صورتیکه

![]()

باشد:

![]()

(۳۰-۹-۲-۱۰)

– در صورتیکه

![]()

باشد، لزومی به کنترل کمانش جانبی جان نیست.

تبصره: در صورتیکه مقاومت موردنیاز از مقاومت طراحی بیشتر باشد، باید بال کششی را مهار نمود و یا از یک جفت سخت کننده در زیر بار متمرکز، یا از ورق تقویتی جان (ورق مضاعف) استفاده نمود. درصورت استفاده از ورق تقویتی جان رعایت الزامات بند ۸-۱۰- ۹-۲-۱۰ و درصورت استفاده از سخت کننده در زیر بار متمرکز رعایت الزامات بند ۷-۱۰-۹-۲-۱۰ ضروری است.

۲- اگر بال فشاری (بال بارگذاری شده) در مقابل دوران زاویه ای نگهداری نشده باشد (شکل -۲-۱۰ -۱۹-۹ ب):

– در صورتیکه

![]()

باشد:

![]()

(۳۱-۹-۲-۱۰)

– در صورتیکه

![]()

باشد، لزومی به کنترل کمانش جانبی جان نیست.

تبصره: در صورتیکه مقاومت مورد نیاز از مقاومت طراحی بیشتر باشد، تعبیه مهار جانبی برای هر دو بال فشاری و کششی در محل اثر بار متمرکز ضروری است. در روابط فوق:

bf= پهنای بال

tf =ضخامت بال

tw= ضخامت جان

Lb= بزرگترین طول بدون مهار جانبی هر دو بال در محدوده اعمال بار متمرکز

h= ارتفاع آزاد جان (فاصله بین انتهای دو ماهیچه جان و بال در روی جان در مقاطع نوردشده و فاصله بین دو بال در مقاطع ساخته شده از ورق)

Cr= ضریبی است که به شرح زیر در نظر گرفته می شود:

– اگر در محل اعمال بار متمرکز Mu < My باشد:

cr=6.62×106 MPa (۳۲-۹-۲-۱۰)

– اگر در محل اعمال بار متمرکز . Mu ≥ My باشد:

Cr=3.31 ×106 MPa (۳۳-۹-۲-۱۰)

که در آن:

Mu =مقاومت خمشی مورد نیاز

My =لنگر خمشی تسلیم

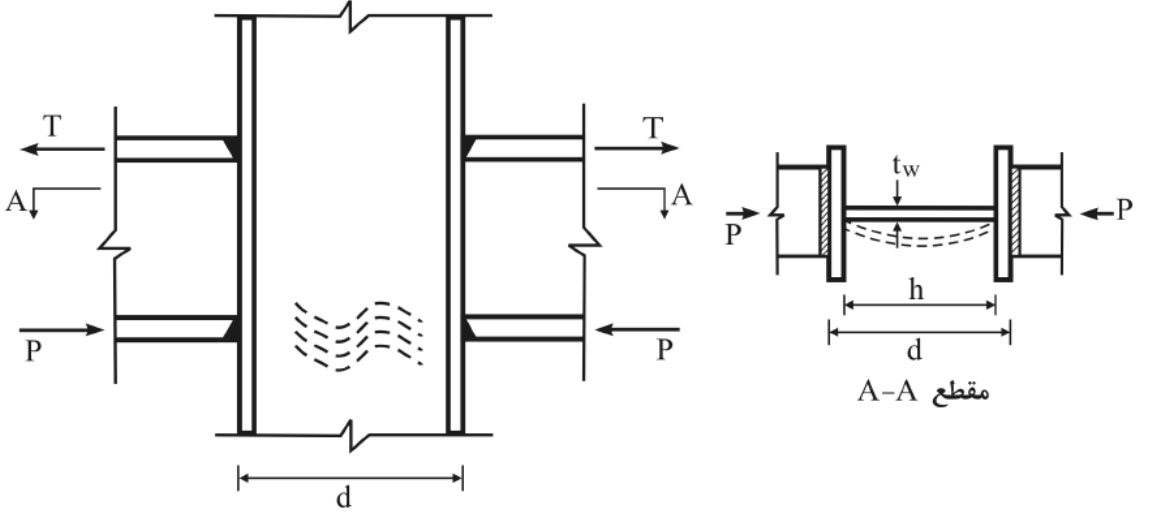

۵–۱۰–۹–۲–۱۰ کمانش فشاری جان در مقابل یک جفت نیروی متمرکز فشاری

الزامات این بند مربوط است به حالتی که یک جفت نیروی فشاری تنها یا یک جفت مولفه فشاری زوج نیرو در یک مقطع در جهت مخالف به بال های مقابل عضو اعمال می شوند (شکل۲۰-۹-۲-۱۰)

شکل ۲۰–۹–۲–۱۰ کمانش فشاری جان در مقابل یک جفت نیروی متمرکز فشاری

مقاومت طراحی کمانش فشاری جان در مقابل یک جفت نیروی متمرکز فشاری مساوی Rn می باشد که در آن ضریب کاهش مقاومت برابر 0.9و Rn مقاومت اسمی است که بر

اساس حالت حدی کمانش موضعی جان از رابطه زیر تعیین می گردد.

![]()

(۳۴-۹-۲-۱۰)

که در آن:

t w = ضخامت جان

h = ارتفاع آزاد جان (فاصله بین انتهای دو ماهیچه جان و بال در روی جان در مقاطع نوردشده و فاصله بین دو بال در مقاطع ساخته شده از ورق)

Fyw = تنش تسلیم فولاد جان

E = مدول الاستیسیته فولاد

تبصره ۱ : در صورتیکه جفت نیروی فشاری در فاصله ای کمتر از d/2 از انتهای عضو اثر نماید، مقدار Rn حاصل از رابطه ۳۱-۹-۲- ۱۰ باید ۵۰ درصد کاهش یابد.

تبصره۲ : در صورتیکه مقاومت مورد نیاز از مقاومت طراحی بیشتر باشد، تعبیه یک جفت سخت کننده دارای مقاومتی حداقل برابر با اختلاف مقاومت مورد نیاز و مقاومت طراحی در محل بارهای متمرکز ضروری است. سخت کننده های مورد نیاز باید الزامات بند ۷-۱۰-۹-۲-۱۰ را تأمین نمایند.

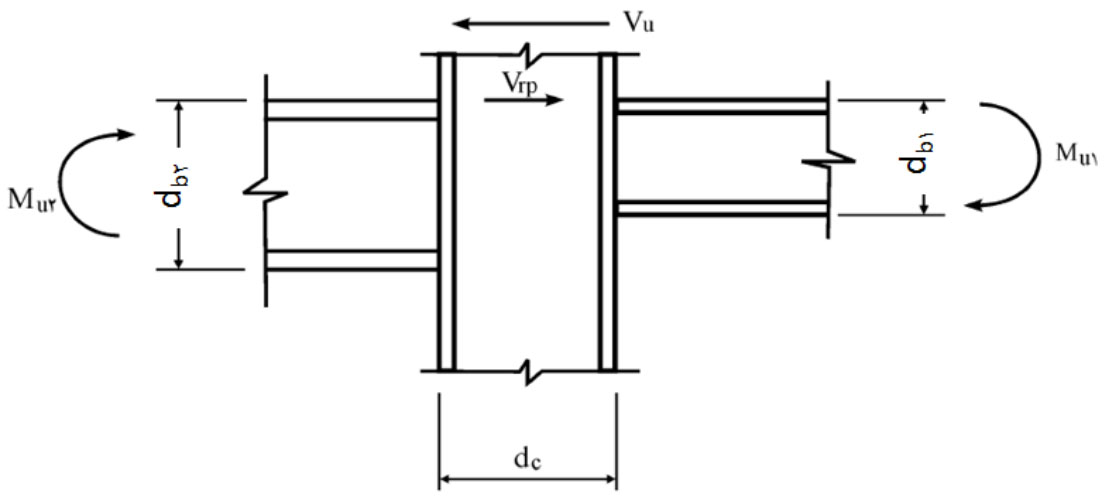

۶–۱۰–۹–۲–۱۰ برش در چشمه اتصال

الزامات این بند مربوط است به حالتی که یک زوج نیروی متمرکز در یک یا هر دو بال عضو اثر می کند (شکل ۲۱-۹-۲-۱۰)

شکل ۲۱–۹–۲–۱۰ برش در چشمه اتصال

مقاومت برشی طراحی در چشمه اتصال مساوی fRn می باشد که در آن f ضریب کاهش مقاومت برابر 0.9 و Rn مقاومت اسمی است که بر اساس حالت حدی تسلیم برشی به شرح زیر تعیین می گردد.

1- در حالتی که تأثیر تغییرشکل چشمه اتصال در تحلیل سازه منظور نشود:

– برای حالتی کهPu≤0.4Pc باشد:

Rn =.0.6Fydctw (۳۴-۹-۲-۱۰)

– برای حالتی که Pu>0.4Pc باشد:

![]()

(۳۵-۹-۲-۱۰)

۲- در حالتی که تأثیر تغییرشکل چشمه اتصال در تحلیل سازه منظور شود:

– برای حالتی که Pu≤0.75Pc باشد:

![]()

(۳۶-۹-۲-۱۰)

– برای حالتی که Pu>0.75Pc باشد:

![]()

(۳۷-۹-۲-۱۰)

در روابط فوق:

bcf = پهنای بال ستون

tcf = ضخامت بال ستون

dc = ارتفاع کلی مقطع ستون

db = ارتفاع کلی مقطع تیر

tw = ضخامت جان مقطع ستون

Fy = تنش تسلیم فولاد

Pu =مقاومت محوری مورد نیاز ستون

(Pc =Py =AgFy ) = مقاومت محوری تسلیم

Ag = سطح مقطع کلی مقطع ستون

تبصره۱ : مطابق شکل ۲۱–۹–۲–۱۰، مقاومت برشی مورد نیاز در چشمه اتصال، Vup، از رابطه زیر محاسبه می شود.

![]()

(۳۸-۹-۲-۱۰)

که در آن:

Mu1 و = Mu2 = به ترتیب لنگرهای خمشی انتهایی تیرهای سمت چپ و راست چشمه اتصال است.

Vu = نیروی برشی ستون در بالای چشمه اتصال

db1 و db2 = به ترتیب ارتفاعهای کل مقاطع تیرهای سمت چپ و راست چشمه اتصال است.

تبصره:۲ در صورتیکه مقاومت برشی مورد نیاز چشمه اتصال از مقاومت برشی طراحی بیشتر باشد، تعبیه ورق تقویتی جان (ورق مضاعف) یا یک جفت سخت کننده قطری دارای مقاومتی حداقل برابر با اختلاف مقاومت مورد نیاز و مقاومت طراحی در محدوده چشمه اتصال ضروری است. ورق های مضاعف باید الزامات بند ۸-۱۰-۹-۲-۱۰ را تأمین نمایند.

شکل ۲۲–۹–۲–۱۰ سخت کننده های قطری و ورق های مضاعف در چشمه اتصال

۷–۱۰–۹–۲–۱۰ مقررات تکمیلی برای سخت کننده ها در مقابل نیروهای متمرکز و در انتهای آزاد تیرها و شاه تیرها

۱- در انتهای آزاد تیرها و شاه تیرهایی که در مقابل دوران در حول محور طولی نگهداری نشده است، باید یک جفت سخت کننده عرضی که در تمام ارتفاع جان ادامه دارد، تعبیه گردد.

۲- در صورتیکه مطابق بندهای ۱-۱۰-۹- ۲-۱۰ و ۲-۱۰- ۹-۲-۱۰ نیاز به سخت کننده در مقابل نیروی متمرکز کششی باشد، لازم است یک جفت سخت کننده در مقابل نیروی متمرکز تعبیه شود. سخت کننده ها باید دارای مقاومت کششی حداقل برابر با اختلاف مقاومت مورد نیاز و مقاومت طراحی در محل های بارهای متمرکز مطابق الزامات بخش ۳-۲-۱۰ باشد. جوش سخت کننده ها به بال های فشاری و کششی باید دارای مقاومتی حداقل برابر با اختلاف مقاومت مورد نیاز و مقاومت طراحی در محل بارهای متمرکز مطابق الزامات بخش ۳-۲ -۱۰ باشد.

جوش سخت کننده ها به جان باید دارای مقاومتی حداقل برابر با اختلاف جبری نیروهای کششی دو انتهای سخت کننده باشد.

۳- در صورتیکه مطابق بندهای ۳-۱۰-۹-۲-۱۰ تا ۶-۱۰-۹-۲-۱۰ نیاز به سخت کننده در مقابل نیروی متمرکز فشاری باشد، لازم است یک جفت سخت کننده در مقابل نیروی فشاری متمرکز تعبیه شود. این سخت کننده ها باید به صورت یک ستون فرضی با بار محوری فشاری طراحی شوند. ارتفاع مؤثر ستون فرضی برابر 0.75h (h ارتفاع آزاد جان در فاصله بین دو بال است) در نظر گرفته می شود. مقطع ستون فرضی عبارت است از مقطع جفت سخت کننده به اضافه نواری از جان که پهنای آن برای سخت کننده های میانی برابر 25tw و برای سخت کننده های انتهایی برابر 12tw در نظر گرفته می شود tw) ضخامت جان است). جوش سخت کننده ها به بال (یا بال ها) باید دارای مقاومتی حداقل برابر با اختلاف مقاومت مورد نیاز و مقاومت طراحی در محل بارهای متمرکز باشد. جوش سخت کننده ها به جان باید دارای مقاومتی حداقل برابر با اختلاف جبری نیروهای فشاری دو انتهای سخت کننده باشد.

۴- سخت کننده های عرضی و قطری باید ضوابط تکمیلی زیر را نیز برآورده نمایند.

– پهنای هر سخت کننده به اضافه نصف ضخامت جان ستون نباید از یک سوم پهنای بال تیر یا ورق اتصال (که بار متمرکز را وارد می کند) کمتر باشد.

– ضخامت سخت کننده ها نباید از نصف ضخامت بال تیر یا ورق اتصال (که بار متمرکز را وارد می کند) کمتر باشد. همچنین ضخامت سخت کننده ها نباید از پهنای هر سخت کننده تقسیم بر ۱۶ کمتر باشد.

– ارتفاع ورق سخت کننده باید مساوی ارتفاع آزاد جان (فاصله بین دو بال) باشد.

۸–۱۰–۹–۲–۱۰ مقررات تکمیلی برای ورق های تقویتی جان (ورق مضاعف) در مقابل نیروهای متمرکز

ورق های تقویتی جان (ورق های مضاعف) باید در برابر نیروی کششی یا فشاری خود مطابق الزامات فصل های ۳-۲ -۱۰ یا ۴-۲ -۱۰ طراحی شوند. علاوه بر آن، ورق های تقویتی جان (ورق های مضاعف) باید شرایط زیر را نیز برآورده نمایند.

۱- ضخامت ورق مضاعف و ابعاد آن باید جبران کمبود مقاومت طراحی را بنماید.

۲- جوش ورق مضاعف به جان باید برای انتقال نیروی سهم ورق مضاعف کافی باشد.

۹–۱۰–۹–۲–۱۰ پایداری ورق های چشمه اتصال

ضخامت هر یک از ورق های واقع در چشمه اتصال، شامل جان (یا جان های) ستون و ورق های تقویتی چشمه اتصال (ورق های مضاعف) باید رابطه زیر را برآورده نمایند.

![]()

(۳۹-۹-۲-۱۰)

که در آن:

tz = ضخامت جان (یا هر یک از جان های) ستون یا هر یک از ورق های تقویتی چشمه اتصال (ورق های مضاعف)

dz = عمق چشمه اتصال که فاصله آزاد بین ورق های پیوستگی می باشد.

wz = پهنای چشمه اتصال که فاصله آزاد بین بال های ستون می باشد.

تبصره: در صورتیکه ورق های تقویت چشمه اتصال (ورق های مضاعف)، با جوش انگشتانه کافی به جان ستون متصل شده باشند، مجموع ضخامت جان ستون و ورق های تقویت چشمه اتصال به عنوان tz منظور می گردد.